引言

溴化聚苯乙烯(Brominated Polystyrene),简称BPS,是聚苯乙烯(Polystyrene,PS)的溴代产物,属于添加型高分子溴化阻燃剂,具有含溴量高,毒性低,耐热性耐冲性优越,不喷霜,不迁移等优点,可用于尼龙、聚酯、ABS等耐高温树脂的阻燃处理[1]。

溴化聚苯乙烯燃烧时不释放二恶英等致癌物,是多溴二苯醚(PBDPO)类阻燃剂的替代品。目前,世界各国都在积极研究具有高热稳定性且性价比高的溴代聚苯乙烯的生产方法。溴化聚苯乙烯的热稳定性与溴化聚苯乙烯中α-烷基溴(或氯)化物的含量有关,其含量越高,溴化聚苯乙烯的热稳定性越低[2]。

1 传统合成方法及存在的问题

传统溴化聚苯乙烯的合成方法有两种,一种是先溴化苯乙烯后聚合的工艺路线,另一种是将聚苯乙烯直接溴化的路线,前者可避免碳链上烃基的取代,防止断链,但工艺路线长,涉及的化工单元过多,因而成本高[3]。目前溴化聚苯乙烯的生产以后者为主,其分子量的大小由聚苯乙烯而定,可直接采用市售的聚苯乙烯为原料,生产高分子量的溴化聚苯乙烯 [4]。

上述两种工艺路线都要使用溴化剂,溴化剂剧毒,为了增强阻燃效果需要过量使用,对人体有很大伤害,增加了生产成本。另外,由于溴化剂的强腐蚀性,对生产设备要求高,间歇操作安全风险较大。

2 微通道反应器合成的优势

微通道反应器具有良好的传质、传热效果,能够实现全自动的进出料控制,多种耐腐蚀材质可供选择。鉴于以上微通道反应器的特性,可实现溴化聚苯乙烯的连续化生产,减少溴化剂和催化剂的使用量,大大改善工作环境,提高生产安全性和效率。

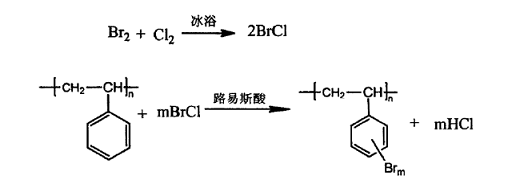

本文采用聚苯乙烯为原料,氯化溴为溴化剂,以氯化物为催化剂合成溴化聚苯乙烯,以收率、色泽、溴含量为主要考察指标,研究了反应温度、物料配比、催化剂用量等因素对反应的影响,确定了制备溴化聚苯乙烯的工艺条件。图1为溴化聚苯乙烯合成工艺路线。

图1 溴化聚苯乙烯合成工艺路线

3 实验部分

3.1 实验原料

聚苯乙烯(PS)、氯化溴(自制)、浓盐酸、浓硫酸、氢氧化钠(CP级)、二氯乙烷(CP级)。

3.2 实验设备

山东豪迈化工技术有限公司生产碳化硅微通道反应器、四氟及316L金属进料泵、冷热一体机。

3.3 分析检测方法

热失重分析(TGA)、核磁共振波谱(NMR)、分子量及分布检测(GPC)、熔点测试、微量水分测试。

3.4 实验流程

搭建实验装置,无水乙醇清洗进料系统和反应系统,然后用脱水1,2-二氯乙烷清洗反应器。称量一定量的聚苯乙烯,加入脱水的1,2-二氯乙烷,加热搅拌溶解,溶解后降温至10~15℃,备用。取一定量的氯化溴溶液于冰浴中,备用。按照实验方案中的物料配比,以一定流速进反应物料,稳定出料后,取样检测分析。根据反应效果调整反应温度、物料配比及催化剂用量,直至反应效果达到要求。实验装置见图2。

图2 实验装置图

3.5 实验后处理

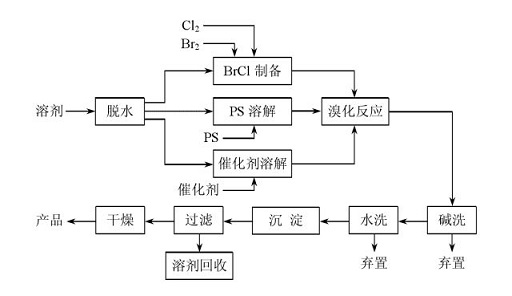

将反应液静置分离,保留下层溶液,并用去离子水水洗下层溶液2~3次。向上述水洗后的溶液中加入饱和NaHCO3溶液调节pH为中性,然后再用去离子水洗多次,尽量将产品溶液内的杂质离子除去。将上述有机相用反应溶剂二氯乙烷稀释2倍后,滴加至90℃以上的热水中,将溶剂二氯乙烷蒸出,同时溴化聚苯乙烯产品在水相中析出,整个过程维持温度82~85℃。为了除净产品中的溶剂,滴加结束后,再煮沸1小时。将烧瓶中的溴化聚苯乙烯产品洗涤、抽滤,在110℃的真空烘箱中干燥。溴化聚苯乙烯制备工艺流程见图3。

图3 溴化聚苯乙烯制备工艺流程

3.6 分析讨论

为了优选工艺条件,实验过程中先后进行了反应温度、物料配比、催化剂用量等因素实验。

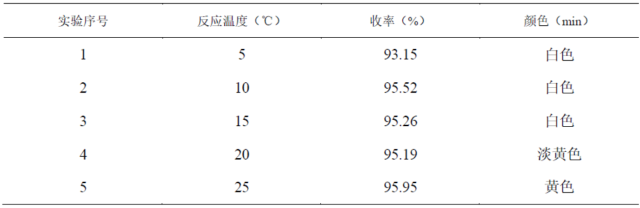

3.6.1 反应温度影响

在其他因素不变条件下,只改变反应温度,通过对产品收率及色泽进行评价,确定反应温度,实验结果见表1。

表1 反应温度的影响

从表1可以看出,温度低时,产品收率较低,但是色泽较好,温度达到 10℃以上时,产品收率基本不变;但产品颜色随温度的升高而变黄,这是由于反应温度升高,催化剂活性提高,反应剧烈所致。综合产物收率和色泽考虑,反应温度优选5~10℃。

3.6.2 溴化剂用量的影响

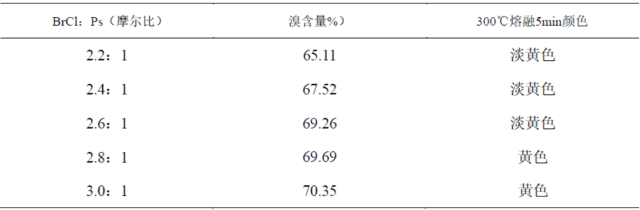

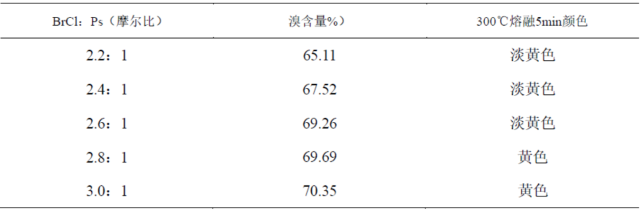

在其他因素不变条件下,只改变物料配比,通过对产品收率及稳定性进行评价,优选物料配比,实验结果见表2。

表2 物料配比的影响

从表2可以看出,当氯化溴与聚苯乙稀摩尔比低于2.6:1时,溴含量会有明显下降,溴含量的下降将大幅度降低溴化聚苯乙烯的性价比。因为溴化聚苯乙稀与聚溴化苯乙稀相比一个重要优势就是其高溴含量。当氯化溴比例较高时,其产品溴含量能够达到69%以上,根据实验效果。因此选择2.6的摩尔比是较为合适,比传统工艺溴化剂使用量减少20%左右。

2.6.3 催化剂用量影响

当反应温度为5~10℃,物料配比(n BrCl:n Ps)为2.6:1时,考察了催化剂用量对溴含量的影响,实验结果见表3。

表3 催化剂用量的影响

从表3可以看出,当催化剂用量达到1.8%时,随着催化剂含量增加,溴含量的增加己经不显著了,此时溴含量已经达到69.76%,满足了对溴化聚苯乙稀的要求。此时,再多加催化剂不仅会使生产成本增加而且使用过量的催化剂,也会使反应更剧烈,局部温度过高,造成大量自由基生成,从而增加主链溴化使得产品稳定性下降。这对整个生产过程都是不利,因此催化剂用量选择1.8%较为合理。

4 结论

(1)碳化硅微通道反应器可用于工业阻燃剂的制备,当反应温度为5~10℃、物料配比(n BrCl:n Ps)为2.6:1、催化剂用量1.8%时,产物溴含量可达到69%以上,达到工业使用要求。

(2)与传统生产工艺相比,采用碳化硅微通道反应器可降低溴化剂用量和催化

剂用量,改善了工作环境,节约了生产成本。

(3)采用连续法生产具备高溴含量、高热稳定性的环保高效阻燃剂,对减少进

口的依赖,促进国内阻燃产品的更新换代,保护环境和人类健康具有重大意义。

参考文献

[1] N. Kawata; T. Mizoroki; A. Ozaki. Dimerization of propylene catalyzed by a polystyryl-nickel complex activated with boron trifluoride etherate and water [J]. Mol. Catal. 1976, 1 (4), 275-283.

[2] A. Zehra Aroǧuz; Bahattin M. Baysal. Thermal, mechanical, and morphological characterization studies of poly(2,6-dimethyl-1,4-phenylene oxide) blends withpolystyrene and brominated polystyrene[J]. J. Appl. Polym. Sci. 2000, 75 (2).

[3] Shiya Ran; Chao Chen; Zhenghong Guo; Zhengping Fang. Char barrier effect of graphene nanoplatelets on the flame retardancy and thermal stability of high-density polyethylene flame-retarded by brominated polystyrene [J]. J. Appl. Polym. Sci. 2014, 131 (15).

[4] D De Schryver; S.D Landry; J.S Reed. Latest developments on the flame retardancy of engineering thermoplastics – SAYTEX® HP-7010 (brominated polystyrene) in glass filled engineering thermoplastics [J]. Polym. Degrad. Stab. 1999, 64 (3), 471-477.