背景技术

乙氧基甲叉丙二酸二乙酯是合成氟哌酸的重要中间体,通常的反应方法是采用间歇式反应蒸馏的方式进行反应。即:将原料原甲酸三乙酯、丙二酸二乙酯、催化剂依次投入反应釜中,反应釜夹套通入高压蒸汽或导热油进行加热。当反应温度升高到145-170℃时进行保温反应,反应过程中形成的乙醇通过反应釜上的精馏塔塔顶采出,以此促进反应进行。反应完毕,通过减压蒸馏将反应液中残留的原甲酸三乙酯从反应系统中蒸馏出并进行套用,反应釜内剩余的物料为乙氧基甲叉丙二酸二乙酯的粗品。该反应的反应机理如下所述:

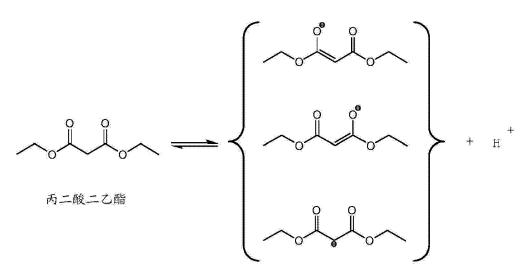

过程一:丙二酸二乙酯的酸性电离。

过程二、形成中间过渡态。

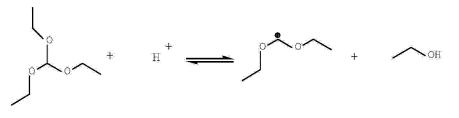

过程三、原甲酸三乙酯的酸性电离。

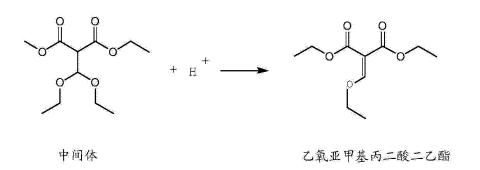

过程四、中间体的形成。

过程五、消除反应。

乙氧基甲叉丙二酸二乙酯的合成通常采用丙二酸二乙酯与原甲酸三乙酯进行缩合反应并脱除一份子乙醇得到缩合中间体,缩合中间体再消除一分子乙醇得到乙氧基甲叉丙二酸二乙酯。

合成方法

催化剂的制备

在200L搅拌反应釜中加入蒸馏水100Kg。开搅拌,加入乙酸铜0.45Kg,氯化锰0.02Kg,磷酸二氢钾0.15Kg。搅拌溶解。溶解完毕,缓慢搅拌,加入ZSM-5分子筛50Kg,搅拌吸附1.0小时。吸附完毕,加入 无水乙醇45Kg,静置30分钟。过滤,用无水乙醇洗涤,得到负载型离子催化剂55Kg左右,备用。

预先向反应釜a、反应釜b、反应釜c中投入制备好的催化剂10.0Kg,

连续缩合反应:开计量泵a、计量泵b,开始向反应釜a内进料。设置进料速度为原甲酸三乙酯200kg/hr,丙二酸二乙酯进料速度为200Kg/hr。当反应釜a内的物料数量达到300Kg左右,关闭计量泵a和计量泵b,停止进料。开反应釜a的循环泵,开塔顶冷凝器a的冷却水,开塔顶冷凝器a的真空阀,控制真空阀门开度,将塔的真空度控制在-0.03MPa左右。开反应釜a的降膜蒸发器夹套蒸汽进行加热,将精馏塔a的操作状态设定为全回流,当內温达到145℃左右,开始回流,通过回流管取样口检测回流液乙醇的含量,当回流液乙醇含量达到97%以上,开采出阀进行采出乙醇,此时,控制塔的回流比为3-5:1,馏分乙醇的采出流量为:6-9Kg/hr。

当精馏塔a采出稳定后,开进料泵a、b,设定进料速度为:原甲酸三乙酯45Kg/hr,丙二酸二乙酯45Kg/hr,a套缩合设备进行连续进料,连续反应。开启循环泵a通向反应釜b的进料阀,设定进料速度为80-85Kg/hr,连续不断的向反应釜b进料。当反应釜b内的物料数量达到300Kg左右,开塔顶冷凝器b的冷却水,开塔顶冷凝器b的真空阀,控制真空阀门开度,将塔的真空度控制在-0.05MPa,开反应釜b的循环泵。开反应釜b的降膜蒸发器夹套蒸汽进行加热,将精馏塔b的操作状态设定为全回流,当内温达到150℃左右,开始回流,通过回流管取样口检测回流液乙醇的含量, 当回流液乙醇含量达到97%以上,开采出阀进行采出乙醇,此时,控制塔的回流比为3-5:1,馏分乙醇的采出流量为:6-9Kg/hr。

当精馏塔b采出稳定后,开启循环泵b通向反应釜c的进料阀,设定进料速度为70-75Kg/hr,连续不断的向反应釜c进料。当反应釜c内的物料数量达到300Kg左右,开塔顶冷凝器c的冷却水,开塔顶冷凝器c的真空阀,控制真空阀门开度,将塔的真空度控制在-0.09MPa,开反应釜c的循环泵。开反应釜c的降膜蒸发器夹套蒸汽进行加热,将精馏塔c的操作状态设定为全回流,当内温达到155℃左右,开始回流,通过回流管取样口检测回流液乙醇的含量,当回流液乙醇含量达到97%以上,开采出阀进行采出乙醇,此时,控制塔的回流比为3-5:1,馏分乙醇的采出流量为:7-10Kg/hr。

当精馏塔c稳定操作后,开启循环泵c的出料阀,以62-65Kg/hr流量采出合格的乙氧基甲叉丙二酸二乙酯粗品,粗品含量大于98.0%,折算催化剂活性:(62+65)/2*30=2.1(乙氧基甲叉丙二酸二乙酯(Kg)/催化剂(Kg).hr)。