背景技术

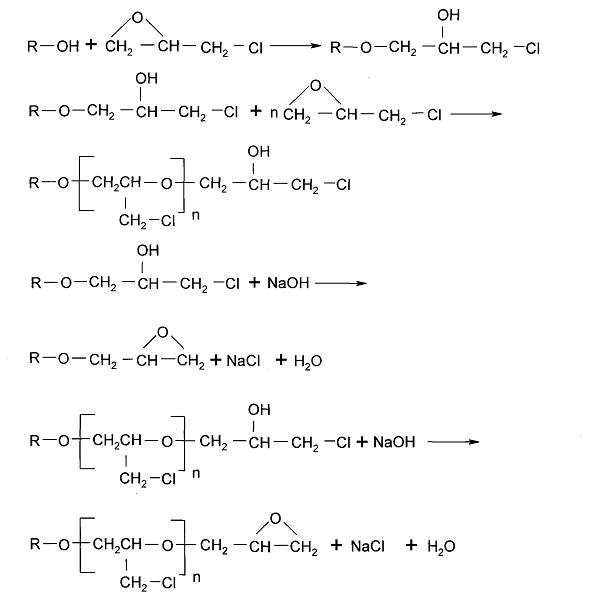

烷基缩水甘油醚的合成目前工业上大都采用脂肪醇(伯醇)为原料,在路易斯酸 (如BF3 · Et2O, A1C13、SnCl4, ZnCl2等)催化下,与环氧氯丙烷加成开环得到氯醇醚结构的中间物,再与碱反应(一般用NaOH),闭环脱去氯化氢,得到产物。反应方程式如下:

众所周知,在常温没有催化剂存在的条件下,脂肪醇的羟基很难与环氧基发生反应,即使在较高温度下(大于170°C )反应也很慢。在路易斯酸(如BF3 · Et2O)催化剂存在下,环氧基的反应活性大大增强,在50°C下就可顺利地与脂肪醇的羟基反应,生成氯醇醚结构的中间体。虽然中间产物氯醇醚中的仲羟基的反应活性比原料脂肪醇中伯羟基的反应活性低,但仍会竞争性参与环氧基的开环加成反应,生成不希望的链增长副产物。当采用等当量的脂肪醇与环氧化合物反应时,由于链增长副产物的生成,导致有大量的原料脂肪醇残留在产物中,即使采用过量的环氧化物参与反应,仍不能完全消除原料脂肪醇的残留,而产物的环氧值却被进一步被降低。

虽然可采用蒸馏的方法从中间产物中脱除并回收原料脂肪醇,但当脂肪醇的沸点大于200°C时如(C12/14脂肪醇),这种分离回收的方法变得困难。

虽然可以采用将环氧化合物(一般的为环氧氯丙烷)缓慢滴入到反应体系的方法来提高伯羟基的反应选择性,也可以采用加入惰性溶剂来提高伯羟基的反应选择性(热固性树脂,第19卷第6期,2004年11月,第18〜19页),但都不能很好的解决上述问题。

发明内容

为解决现有的以脂肪醇和环氧氯丙烷为原料合成烷基缩水甘油醚技术存在的产物环氧值较低,残留原料脂肪醇较多的问题。本发明人采用将不同的催化剂复合使用的方法,很好的解决了上述问题。

以脂肪醇和环氧氯丙烷为原料合成烷基缩水甘油醚的步骤包括:

(1)采用脂肪醇为原料,在路易斯酸催化剂催化下,与环氧氯丙烷加成开环得到氯醇醚结构的中间物;

(2)氯醇醚结构的中间物再与碱反应(一般用NaOH),闭环脱去氯化氢,得到产物。

本发明人采用了如下方法:

在第(1)步的脂肪醇与环氧基开环加成的反应中,先采用路易斯酸催化剂A1C13、 SnCl4、ZnCl2中的一种或两种混合作为催化剂A,同时采用将环氧化合物(如:环氧氯丙烷) 缓慢滴加到反应体系中的方法,来提高环氧基对伯羟基的反应选择性;之后再加入一种路易斯酸催化剂B (例如:BF3 -Et2O),使反应进一步进行,并使加入环氧化合物反应完全,减少原料环氧氯丙烷在产品中的残留,减少原料的损失。

反应的具体过程为:

(1)在反应器内加入脂肪醇和催化剂A,催化剂A的加入量为脂肪醇质量的 0. 05%〜5%。升高反应物料的温度到40°C〜80°C,并维持这一反应温度,滴加环氧化合物,滴加时间1〜4小时。滴加完成之后,维持这一反应温度继续反应1〜7小时;之后,再加入一种路易斯酸催化剂B,B的加入量为脂肪醇质量的0. 05%〜1. 5%。反应温度30〜 100°C,反应时间1〜4小时。

所述的路易斯酸催化剂A为A1C13、SnCl4, ZnCl2中的一种或者两种的混合物。

所述的路易斯酸催化剂B为BF3 ·ET2O。

所述的环氧化合物与脂肪醇的摩尔比优选为0. 9〜1. 4 : 1。

(2)氯醇醚结构的中间物与碱反应,闭环脱去氯化氢,得到产物。所述的碱优选为 NaOH.

具体实施方式

在10L反应瓶中加入3918克C12/14混合脂肪醇、25克SnCl4,搅拌,升温到80°C。维持反应温度80°C,在4小时内滴加环氧氯丙烷MlO克,滴加完成后,在该温度继续搅拌反应 2小时。降温到60°C,加入7. 3克BF3Et2O,60°C下反应2小时。维持反应温度60°C,在3 小时内滴加1777克50. 0% NaOH,再在同温下反应3小时。之后,加入3500克80°C热水,搅拌、静置、分去下层盐水,再加入1000克80°C去离子水,搅拌,加入2. 50%磷酸中和到pH值等于6,静置、分去下层水。再加入1000克80°C去离子水,搅拌、静置、分去下层水。在真空 (100Torr)、120°C下脱水至含水小于1000ppm后,过滤得产品5270克。环氧当量278,原料 C12/C14混合脂肪醇残留量小于2. 50%。