背景技术

目前,苯基氯化镁是合成三苯基磷的关键原料,主要采用间歇生产,效率低,设备投资大,生产风险高,过程比较复杂。

在实际生产中,低温下先投入一半甲苯和四氢呋喃的混合溶液,再投入镁屑,控温60℃左右,缓慢滴加氯苯进行引发反应,这个阶段风险很大,控制不当容易冲料。反应引发后,再加入另外一半的混合溶液,继续滴加氯苯进行反应,氯苯加完,同时温度也缓慢上升到90℃,再保温反应2小时直至反应结束。反应结束后,静置沉降镁屑固体,然后转料到反应液到下一步与三氯化磷反应,这个过程中未反应的镁屑引入容易生成氢气容易发生火灾,从而采用低温下缓慢滴加,分次加溶剂,低温反应段等都会造成反应时间长,设备利用率低等弊端。

生产方法

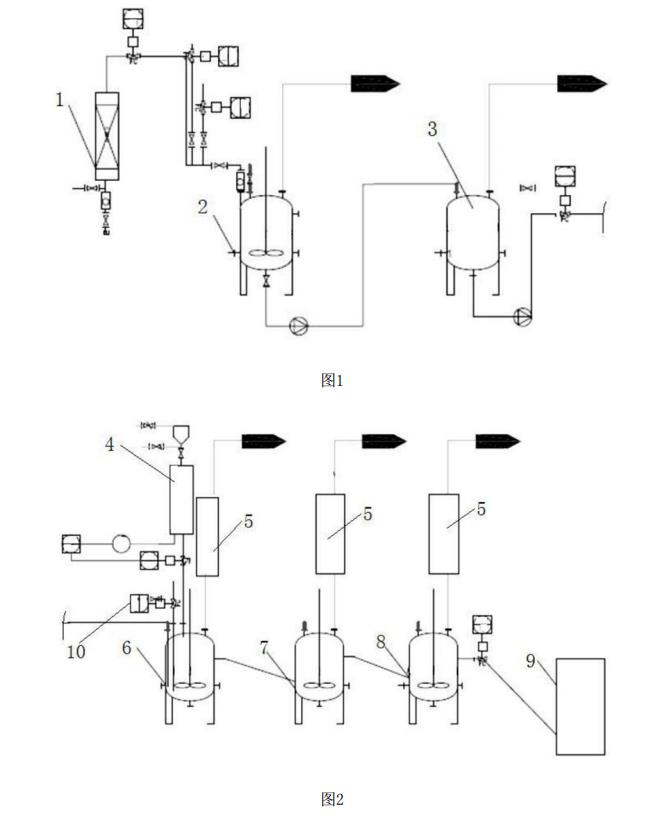

1、生产装置

参照下图,三苯基磷中间体苯基氯化镁的连续合成装置,包括干燥器1、溶剂混合釜2、混合溶剂储罐3、镁屑加料器4、冷凝器5、一级反应釜6、二级反应釜7、反应液降温釜8、 苯基氯化镁储存罐9和氯苯添加通道10,干燥器1、溶剂混合釜2、混合溶剂储罐3、一级反应釜6、二级反应釜7、反应液降温釜8、苯基氯化镁储存罐9通过管道依次相连,镁屑加料器4出料口连接在一级反应釜6的进料口上,氯苯添加通道10出料口连接在一级反应釜6的进料口上;

2、生产步骤

将2600L甲苯和四氢呋喃混合溶剂(体积比1:1 ,含水低于0.2%)投入到10000L反应釜中,再投入360公斤镁屑,升温至60℃,缓慢滴加(按照氯苯250L/h)进行引发反应,滴加1小时引发正常后,再将剩余2600L甲苯和四氢呋喃混合溶剂投入反应釜中,再滴加氯苯(按 照300L/h)到反应釜中,历时4-5小时将1300L氯苯全部加完,同时控制温度缓慢升至90-93 ℃,保温2小时后,取样分析氯苯含量低于1%,反应结束,降温到30℃,停止搅拌,静置沉降镁屑,从上部转料到下一步;整批料从投料到转料结束历时12小时。

按上述将一级反应釜6和二级反应釜7利用间歇反应生产两批苯基氯化镁合格反应液,保持温度95℃,同时按照每小时甲苯和四氢呋喃(体积比1:1 ,含水低于0.2%)混合溶剂:氯苯:镁屑=1200L:300L:75kg比例进料 ,控制反应温度95-100℃,连续反应24小时后,二级釜7出口取样氯苯含量GC:0.62%。则可按此方法连续生产苯基氯化镁。

参考文献

[1]江西省驰邦药业有限公司. 三苯基磷中间体苯基氯化镁的连续合成装置:CN202020922796.7[P]. 2021-02-26.