背景技术

三氟氯乙烯是合成含氟材料的重要单体之一,是一种无色、具有乙醚气味的气体,通过其均聚或共聚可制备一系列氟树脂、氟橡胶、氟涂料及氟氯烃润滑油等产品。由于这些含氟材料具有优良的化学惰性及耐高、低温等性能而受到人们的广泛关注。

三氟氯乙烯化合物由美国人H.S.Booth于1933年首先发现,随即于1934年由德国I.G.Farbenindustie公司研制出第一个聚三氟氯乙烯(PCTFE)氟塑料产品。在第二次世界大战期间,美国在执行曼哈顿(Manhattan)计划过程中,对PCTFE的性能进行了大量改进研究工作,并于1949年正式向市场推出聚三氟氯乙烯树脂。1982年,日本旭硝子公司以三氟氯乙烯单体为主要原料,研制成四元共聚树脂(FEVE)及可常温固化的新型氟碳涂料,大大拓展了三氟氯乙烯的用途。

三氟氯乙烯的制备方法有七八种之多,本文介绍其中三种主要方法。

制备方法

1、三氟三氯乙烷金属锌粉还原脱氯法

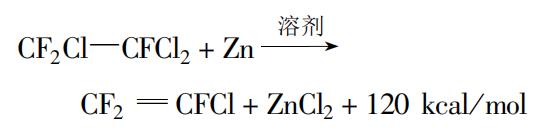

该方法由E.G.Locke等人于1934年开发,并由E.A.Belmore 等人于1947年最早实现工业化生产,且至今仍是各国采用的主要工业生产方法。上海曙光化工厂于20世纪60年代在我国首先开发此方法合成三氟氯乙烯,其反应式为:

该反应实为化学计量还原反应。从三氟三氯乙烷(CFC-113)分子中每脱出2个氯原子,须消耗一分子锌。溶剂在其中起路易斯碱的作用,它与反应生成的ZnCl2结合成为络合物,而易从锌的表面分离,露出的锌表面可进一步与氯进行反应。常用的溶剂是乙醇和甲醇。还原脱氯法合成三氟氯乙烯反应条件温和,且操作简单,但也存在以下缺点:几乎都是间歇操作,生产设备庞大,效率较低;实际所用的锌粉量远大于理论量(通常为理论量的1.3~1.5倍);须消耗大量甲醇或乙醇溶剂;副产的氯化锌量大,且难以处理,导致环境污染;副产少量的三氟乙烯、二氟乙烯、二氟氯乙烯等均难以收集和分离,生产成本偏高。

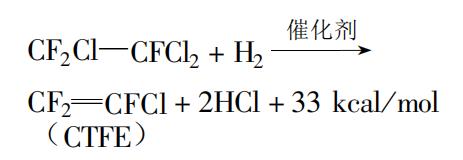

2、三氟三氯乙烷催化加氢脱氯法

针对锌粉脱氯法之不足,20世纪50年代,美国Allied Chem.、Phillips Petro.等公司及德国的I.G. Fartenindustie公司提出采用三氟三氯乙烷气相催化加氢脱氯法制取三氟氯乙烯。该方法是在催化剂的作用下,以氢气代替金属锌将三氟三氯乙烷中的氯原子脱出而生成三氟氯乙烯和氯化氢。

催化加氢脱氯法,无须消耗金属锌粉和溶剂甲醇,也无氯化锌残渣生成,副产的HCl(盐酸)易处理,制取三氟氯乙烯的成本可望比金属锌粉法降低约20%。当然该方法也存在不足,催化剂的使用寿命目前仍不长,设备投资较高。

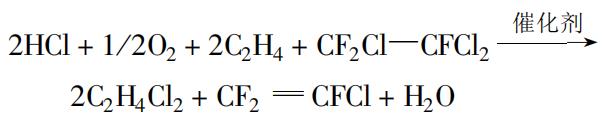

3、乙烯与氧参与下的三氟三氯乙烷催化脱氯法

该方法是在20世纪70年代由美国Allied Chem- cal Co.(联合化学公司)首先推出的。实际上是在上述催化加氢脱氯工艺的基础上以乙烯取代氢气,在催化剂的作用下,三氟三氯乙烷通过脱氯和氧化等反应而生成三氟氯乙烯。所用的催化剂为氯化铜-氯化钾/X型或Y型分子筛。

在该反应过程中,乙烯作为氯的接受体,CFC-113转化为三氟氯乙烯时脱出的氯原子与乙烯反应生成二氯乙烷;氧的作用是使HCl氧化成游离态氯,后者进一步与乙烯反应生成二氯乙烷,同时氯又能延长催化剂的使用寿命;通入HCl的作用在于维持反应系统氯的平衡,以保持催化剂的活性;脱出的HCl可用于维持反应系统氯的平衡,所生成的氯乙烯的价值远大于二氯乙烷。

催化脱氯合成三氟氯乙烯的优点是省去了催化加氢时所生成较大量的氯化氢(或盐酸)的处理,可以获得价值更高的氯乙烯和二氯乙烷。但是也存在以下缺点:三氟三氯乙烷原料的单程转化率太低(只有10%左右),使过程的能耗较高;反应条件比催化加氢更为苛刻,对反应器材质的要求更高(要求采用耐腐蚀的高镍合金钢);乙烯的价格较高,且只能近距离由管道输送;反应系统中同时存在乙烯和氧气,对安全操作控制的要求更高,否则会导致燃烧或爆炸。

参考文献

[1]蔡光宇,李文双. 三氟氯乙烯的制备方法[J]. 涂料工业,2002,32(9):31-34. DOI:10.3969/j.issn.0253-4312.2002.09.014.