邻甲苯磺酰胺是一种重要的精细化工中间体,可用于生产糖精、增塑剂、粘合剂、农药、医药等产品。国内各生产厂家一直延用的生产方法是:甲苯与氯磺酸在低温下进行氯磺化,再进行水解、冷冻结晶、过滤、氨化、碱溶、酸析、氧化脱色、精制提纯。该生产工艺不仅流程长、操作不稳定、劳动强度大、三废多、成本高,而且产品质量合格率低。

为了改变此邻甲苯磺酰胺落后的生产工艺,浙江嘉化实业股份有限公司在进行小试、中试研究的基础上,在国内首次自行开发了达到国际先进水平的邻/对甲苯磺酰氯分离新工艺,提高了分离效率,通过中试鉴定,并与浙江大学、浙江工业大学合作,在国家第2批“双高一优”项目-5000t/a邻/对甲苯磺酰氯衍生产品技改项目中实施,取得了良好效果。

老生产工艺

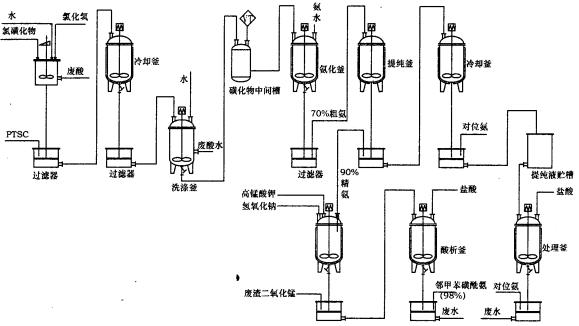

甲苯氯磺化后的反应液经水解,再加水使硫酸稀释到20%左右,从分解釜中间溢流口放出上层废硫酸;将下层有机层经过滤后打入冷却结晶釜冷至-2℃以下,使对甲苯磺酰氯充分析出;放料过滤,并用水洗涤磺化油至中性,磺化油中含70%~80%的邻甲苯磺酰氯;加氨水胺化制得粗胺;将粗胺溶解于碱度为2.5%的提纯液,升温至60℃,利用在此条件下邻、对甲苯磺酰胺溶解度的不同将邻甲苯磺酰胺从粗胺中分离出来,制得精胺(邻甲苯磺酰胺含量约90%);将精胺溶于碱液中,加入少量KMnO4氧化脱色,再酸析精制提纯,制得98%的邻甲苯磺酰胺[1]。

新生产工艺

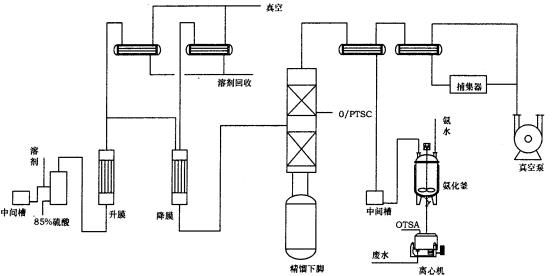

采用溶剂萃取的方法,磺化产生的废硫酸的质量分数可以从原来的20%提高到85%,使对废酸的综合治理成为可能,同时提高了分酸效率,减少了洗涤水量;通过精馏分离,可以得到纯度>98%的邻甲苯磺酰氯,经一步胺化直接制得合格的邻甲苯磺酰胺,省去了老工艺生产过程中的分离、脱色、精制等多道工序,工艺过程稳定,从而提高了收率,大大减少了三废排放量。

氯磺化分解液从中间槽连续进入萃取塔,塔顶出液为溶剂萃取液,塔底排出85%左右的废硫酸;萃取液经升降膜脱去溶剂后,再进入精馏塔;经过精馏,塔顶得到98%以上的邻甲苯磺酰氯,塔中分馏出6:4的邻/对甲苯磺酰氯,塔底排放精馏下脚料;邻甲苯磺酰氯再经一步胺化直接制得邻甲苯磺酰胺[1]。

参考文献

[1]邵生富,徐芸,刘云凤. 邻甲苯磺酰胺新生产工艺[J]. 氯碱工业,2004(3):29-31. DOI:10.3969/j.issn.1008-133X.2004.03.015.