背景及概述【1】

硝酸铵钙是硝酸铵钙是一种含氮素和钙素的农用硝酸铵改性化学肥料,具有良好的物理化学特性的优质氮抵施用面积广,可使多种作物增产,在市场开拓方面具有成本和价格的双重忧势。国外(尤其是西欧)许多国家在1980年代就已开始广泛使用,无论生产工艺技术,还是农业使用效果等方面均已成熟。

性能【1】

硝酸铵钙是由硝酸铵和硝酸钙组成的一种复合肥料,外观为黄褐色粒状固体。国内硝酸铵钙产品有氨化硝酸钙[5Ca(NO3)2·NH4NO3·10H20]和硝酸铵钙(nNH4N03·CaC03)2种。由于有钙元素存在,硝酸铵钙的含氮量比普通硝酸铵有所降低,典型产品的含氮量为14.5%,0.5%或26.O%(质量分数,下同)。硝酸铵钙的吸湿性低于普通硝酸铵,以含氮量20.5%的硝酸铵钙为例,其吸湿量比硝酸铵低2%~3%,但其结块性只是纯硝酸铵的1/2.4—1/3.0。含氮量<22%的硝酸铵钙无爆炸危险,含氮量≥26%的则有爆炸危险;同时,由于改善了硝酸铵热稳定性差的缺陷,所以在储存和运输过程中不易发生火灾和引起爆炸,是一种比硝酸铵更为安全的硝态氮肥。化肥中的氮有铵基氮和硝基氮2种存在形式。硝基氮能被农作物直接吸收,而铵基氮则不能,须被土壤中的微生物转化成硝基氮才能被作物吸收。氨化硝酸钙含硝基氮90%以上,其余是铵基氮;而硝酸铵钙中硝基氮和铵基氮各占50%。与尿素相比,硝酸铵钙虽然含氮量低,但使用效果不亚于尿素。尿素中的氮全部是以铵基氮的形式存在,须转化成硝基氮才能被作物吸收,在储存和使用过程中氮的损失较大。此外,硝酸铵钙还具有存储方便、产品性能安全可靠和对土壤作用呈中性等特点。

制备【1】

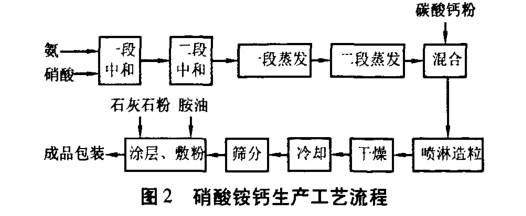

国内硝酸铵钙的主要生产方法是硝酸铵与碳酸钙混合法,采用塔式造粒,基本上是利用原有的硝酸铵装置改产硝酸铵钙,工艺流程见图2。

氨与硝酸经二段中和得到硝酸铵溶液,再经二段蒸发至质量分数96%一99%后,与碳酸钙细粉混合进行喷淋造粒(或转鼓造粒),造粒后经回转炉干燥、冷却、筛分和涂敷而得成品。

(1)中和

氨与硝酸中和,浓缩部分与一般硝酸铵生产方法相同,不再赘述。主要应控制二段蒸发压力和温度,分别为0.017 MPa和175 ℃,蒸发后的硝酸铵质量分数为96.0%~97.5%。

(2)混合

浓缩后的硝酸铵熔融液在2台带搅拌器的混合槽内与粒度为20—40斗m石灰石粉按一定比例混合,混合后含水质量分数3%~4%的硝酸铵钙料浆用泵送至造粒塔顶进行喷淋造粒。在硝酸铵与碳酸钙混合槽出口设置放射性浓度检测装置,以调节碳酸钙的加入量。

(3)造粒

硝酸铵钙混合液用泵送至造粒塔顶的高位槽中,依靠位差自流人造粒塔旋转造粒器内。造粒器为锥形多孑L喷头,锥度30。,孔径多1 mm,孔间距10 mm,喷头高度500 mm,转速300 r/min。喷头内设有刮刀,刮刀与喷头以不同速度旋转,以便清理杂物,防止喷头堵塞。造粒器设有升降装置,每台造粒塔有2套造粒器,1套清洗备用,1套运转生产。当运转的喷头堵塞时,断开进料管,用升降装置提升造粒器并将其旋转1800,使备用造粒器转到运转位置,再将其降低至工作位置,然后接好进料管即可投入运行。被堵塞的喷头则可放人清洗槽,通蒸汽清洗。硝酸铵钙熔融料浆进喷头前用角式调节阀控制流量,一般气源压力为0.25 MPa。阀门进、出口管线上均配有蒸汽吹扫管,每班清洗喷头时亦同时用低压蒸汽吹扫阀门。喷头附近设置摄像头,可在主控室内监视造粒喷头的工作情况。

(4)调理

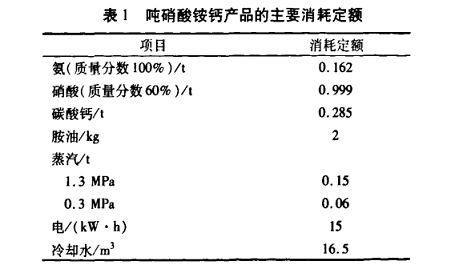

出造粒塔的硝酸铵钙颗粒首先在回转干燥炉内进行干燥,含水质量分数降至0.3%后进行流化冷却和振动筛分,粒度小于l mm的细粉返回混合槽,合格的颗粒送敷粉筒内进行涂层、敷粉。敷粉剂为石灰石粉,粒度小于2斗m的占60%一70%(质量分数)。敷粉剂从敷粉筒人口处加入,在敷粉筒中部喷洒胺油(O.35 MPa),所得成品送仓库包装、贮存。硝酸铵钙(含氮、钙和水分质量分数分别为26.0%,11.O%和0.3%,粒度为1~4 mm颗粒质量分数占95%以上),主要消耗定额见表l。

生产技术发展方向

由于硝酸铵钙是中性肥料,适合于多种土壤,特别是酸性土壤,可增加土壤团粒结构,使其不结块,并有改善和提高作物品质的作用,受到农民普遍欢迎。硝酸铵钙的生产技术发展情况按氨化硝酸钙和硝酸铵钙2种产品分述如下。

(1)氨化硝酸钙

山西天脊煤化工集团公司利用硝酸磷肥生产中副产的粗硝酸钙,经氨化和碳酸钙化生产氨化硝酸钙,为综合利用、变废为宝项目,已经建成了30kt/a工业示范生产装置并投入试生产。目前,国内工业生产氨化硝酸钙的企业有丰喜集团,采用硝酸与石灰中和法工艺制得硝酸铵钙溶液,再经蒸发、盘式造粒得到产品。

(2)硝酸铵钙

仍沿用原硝酸铵生产工艺,采用硝酸铵与碳酸钙混合法,经塔式造粒生产硝酸铵钙,为目前硝酸铵钙生产的主要方法。由山西天脊煤化工集团有限公司新开发的硝酸铵钙转鼓流化床造粒技术已应用于30 kt/a氨化硝酸钙工业示范工程建设中。转鼓流化床造粒过程属于熔体造粒,转鼓中心处设有流化床,内壁设有螺旋抄板。抄板一方面将颗粒物料从人口端移至出口端;另一方面将颗粒送至流化床正上方,并落到流化床上,经充分流化冷却后,自料浆喷射方向一侧的流化床边缘流下,形成厚厚的料帘。同时,抄板在上升过程中,也形成数层料帘。料浆管伸人鼓内,朝料帘一侧设有多个喷头,并配有雾化空气,料浆经雾化空气雾化后,喷涂在料帘上。造粒机理为涂布造粒,因此所造颗粒球形度较好。颗粒的结晶潜热和显热由流化气带走。由于颗粒是逐层冷却的,所以冷却效果好,颗粒抗压强度也较大。该工艺具有设备小、颗粒大小可调、产品不含油等优点。工艺条件旧J:一般情况下,转鼓转速4—8 r/min,物料停留时间15 min,硝酸铵钙料浆温度120℃,雾化空气温度120℃,料浆/雾化空气为1/100(体积比),转鼓内造粒温度80-90℃。对于新建硝酸铵钙生产装置,若采用高塔造粒,造价较高。山东临沂某化工新技术有限公司在设计的150 kt/a硝酸铵钙装置中采用了转鼓流化床造粒工艺,其造价仅为同等规模的塔式造粒的20%一25%,排放气中粉尘含量≤30 ms/m3(标态),但吨硝酸铵钙产品电耗比塔式造粒工艺约高25 kW·h。

主要参考文献

[1]唐文骞,苗兴旺,Tang Wenqian,Miao Xingwang- 《化肥工业》2010年6期