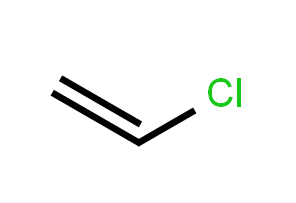

氯乙烯又名乙烯基氯(Vinyl chloride)是一种应用于高分子化 工的重要的单体,可由乙烯或乙炔制得。为无色、易液化,有醚样气 味的气体。分子式:C2H3Cl,结构式:CHC1=CH2﹐爆炸上限%(V/V): 31.0,爆炸下限%(V/V):3.6沸点-13.9℃,临界温度142℃, 临界压力5.22MPa。相对密度(水=1):0.91,相对蒸气密度(空气=1): 2.15。氯乙烯是有毒物质,肝癌与长期吸入和接触氯乙烯有关。它与空气形成爆炸混合物,爆炸极限4%~22%(体积),在压力下更易 爆炸,贮运时必须注意容器的密闭及氮封,并应添加少量阻聚剂。

应用

氯乙烯是塑料工业的重要生产原料,用途非常广泛,主要用于以下几个方面:

1.主要用以制造聚氯乙烯的均聚物和共聚物。也可与乙酸乙烯 酯、丁二烯等共聚,还可用作染料及香料的萃取剂。用作多种聚合物 的共聚单体,塑料工业的重要原料,也可用作冷冻剂等;

2.塑料工业的重要原料,主要用于生产聚氯乙烯树脂。与醋酸乙 烯、偏氯乙烯、丁二烯、丙烯腈、丙烯酸酯类及其他单体共聚生成共 聚物,也可用作冷冻剂等;

3.主要用于制造聚氯乙烯。也可与乙酸乙烯酯、丁二烯、丙烯腈、 丙烯酸酯、偏氯乙烯等共聚,制造胶黏剂、涂料、食品包装材料、建 筑材料等。还可用作染料及香料的萃取剂。

生产方法

用电石法生产氯乙烯的主要工艺为: 以电石为原料制乙炔,在 以活性炭为载体氯化汞催化剂存在下,与氯化加成而得。我国具有丰富廉价的煤炭资源,用煤炭和石灰石生成碳化钙(电石)、然后电石加水生成乙炔的VCM生产路线具有明显的成本优势:

1.电石与水反应得乙炔 CaC2+2H2O=C2H2+Ca(OH)2

2.乙炔和氯化氢反应得氯乙稀 C2H2+HCL=C2H3C1

赔料摩尔比为:乙炔:氯化氢=1:(1.08-1.1)。乙炔和氯化氢按 上述配比混合物后进行列管装有催化剂,借列管外的循环冷却水带 走。反应气体中还含有未反应的氯化氢、乙炔和生成的乙醛、1,1一 二氯乙烷及顺二氯乙烯、反二氯乙烯等化合物。反应后的粗氯乙烯气体,经水洗塔、碱洗塔,洗去气体中氯化氢及二氧化碳。碱洗后气体, 通过干燥塔进行压缩全凝、液化,液体氯乙烯分别送入低沸点塔及高 沸点塔,去除高、低沸点物即得聚合级氯乙烯单体。

在通常条件下,乙炔与氯化氢加成合成氯乙烯的气相反应速率比 较慢,常采用金属氯化物为催化剂,如氯化汞,载体为活性炭,催化 反应条件为:温度130~180℃,绝对压力为0.12~0.15mpa,乙炔空速 为:30~60/h。由于氯化汞易挥发,直接影响乙炔的转化率和氯乙烯 的收率,而温度太低催化反应速率太低,因此工业上一般控制在 168~180℃。

氯乙烯的合成过程:HCL—→HCL缓冲罐—→HCL预冷器+乙炔沙封 —→混合器—→石墨冷却器—→多孔过滤器—→预热器—→转化器 →除汞器—→冷却器—→水洗组合塔—→碱洗塔—→汽水分离器—→机前冷却器—→单压机—→机后冷却器—→全凝器——→水分 离器—→低塔加料槽—→低沸塔—→高沸塔—→成品冷却器—→单 体贮槽。包括将乙炔和氯化氢混合后,进入装有氯化汞催化剂的反应 器进行反应,在反应中放出的热量被管外的循环冷却剂带走,反应后 粗氯乙烯气体经除汞器依次进入水洗塔及碱洗塔,洗去气体中的氯化 氢及二氧化碳,碱洗后气体通过干燥塔进行压缩、全凝、液化,得到 的液体氯乙烯通过低沸塔及高沸塔除去高沸物和低沸物,得到的精氯乙烯送入储罐。

氯乙烯单体是基本的有机化工原料,电石法是生产VC单体的传 统方法。电石经过粉碎后送至乙炔发生器,与水发生反应,产生的乙炔气经过净化处理送入气柜,再与来自于氯化氢合成工段的干燥氯化 氢按照一定的比例在混合器中进行混合,混合后的乙炔,氯化氢送入 合成转化器中进行反应,反应生成的氯化氢气体再送入水洗塔水洗脱 去氯化氢,再进入碱洗塔,采用10%的氢氧化钠水溶液脱除残余氯化 氢,洗涤后的气体送入预冷器,使气体中夹带的水分冷凝下来。 未冷凝的气体再进入压缩机,压缩到0.5MPa后送入第二预冷器,进 一步使夹带中的水分完全冷凝,冷凝下来的冷凝液进入初馏低沸塔分 离。不凝气体与低沸塔塔顶出来的气体一起进入尾气冷凝器,采用冷 冻盐水冷凝后作为尾气放空。低沸塔塔底产物送入高沸精馏塔,高沸 塔顶获得的精制的氯乙烯单体产品,该产品送入单体贮槽。

工艺过程概括为分以下四个阶段进行:

1、乙炔的生成

2、氯化氢的生成

3、氯乙烯单体的合成

4、氯乙烯的精馏

氯乙烯贮存在密闭,阴凉、通风干燥处,温度不超过30℃,远离火种、热源,防晒、防撞击。有可能是致癌性物质,极度易燃,在受压情况下,有爆炸的危险。