【背景及概述】[1][2]

碳化钛化学式TiC。具有金属光泽的钢灰色晶体。具有导热性和导电性,其导电性随温度升高而降低,故表现出金属性。是一种很硬的高熔点化合物,其硬度仅次于金刚石,显微硬度2850 kg/mm2。属NaCl型正方晶系,晶格常数a=4.173×10-8cm.熔点3150℃,沸点4820℃,相对密度4.9。与TiN、 TiO具有相同的晶格和相同的参数,故彼此间可形成一系列的连续固溶体。在 H2气中加热至1500℃以上时逐渐发生脱C作用。与N2气在1200℃以上发生反应形成可变组成的混合碳氮化钛Ti(C,N)。在800℃时被氧化的速度缓慢,但粉末状TiC在O2中于600℃便可燃烧生成TiO2和CO2。在1200℃时与O2 气反应生成TiO2和CO。不与水作用,但在700℃以上时可与水蒸汽作用生成 TiO2、CO和H2。与CO不发生作用,与CO2在1200℃发生反应生成TiO2和 CO。不溶于盐酸和碱液,溶于硝酸和王水中。工业上是在1900℃—2000℃下还原熔炼钛铁矿精矿与碳的混合物制得。用于制造硬质合金,也用作研磨剂和弧光灯的电极。TiC有十分广泛的应用领域。随着微波合成纳米TiC粉体技术的进一步完善及产业化,应用纳米TiC粉体制备相应材料的性能将会有很大的改善和提高,有的可能有质的飞跃,前景诱人,用途广阔。

【应用】[3]

1.碳化钛在复相材料中的应用

碳化钛陶瓷属于超硬工具材料,TiC和TiN、WC、A12O等原料制成各类复相陶瓷材料,这些材料具有高熔点、高硬度、优良的化学稳定性,是切削刀具、耐磨部件的优选材料,同时他们具有优良的导电性,又是电极的优选材料。

1)刀具材料:TiC复相陶瓷刀具自二十世纪六十年代研制成功以来,已得到了较为广泛的应用,由于基体中弥散了一定比例的硬质颗粒TiC,这种复合刀具不仅进一步提高了硬度,同时也在一定程度上改善了断裂的韧性,故切削性能比纯 刀具提高很多。A12O3-TiC系统陶瓷还可以用于装甲材料。作为刀具材料,硬度高于(C、N),而Ti(c、N)中由于有N使它对钢等被切削材料的摩擦系数大为降低。给切削带来很多优点。将Ti 与(C、N)组成复相陶瓷,可以结合二者的长处,制备出有前途的刀具材料 。

2)宇航部件:在航天领域中,许多设备的零部件如燃气舵、发动机喷管内衬、涡轮转子、叶片以及核反应堆中的结构件等都要高温下工作,因此必须具有很好的高温强度。钨有很高的熔点、好的高温强度和好的热稳定性。而作为热结构材料得到广泛的应用,但其强度随温度上升而明显下降¨ 。考虑到难熔碳化物TiC、ZrC具有3000~C以上的熔点,具有很好的高温强度,而且与钨的相容性好、热膨胀系数相近,并且具有比钨低得多的密度。TiCp/w和ZrCp/w复合材料的强度随温度上升而逐渐提高。TiCp/w和ZrCp/w分别在1000℃和800℃有最高的强度,与各自的室温强度相比提高显著。而后温度继续上升,强度下降。复合材料这种奇特的高温强度是由于w 基体随温度提高由脆性转化为塑性,使得TiC和ZrC颗粒在高温下对塑性基体的增强作用愈加显著,导致复合材料有极好的高温强度。而TiC颗粒比ZrC颗粒对基体有更好的高温增强效果。

3)堆焊焊条:TiC可以用于堆焊焊条,从国内外应用的堆焊焊条来看,堆焊层硬度HRC>50的都是以CrxCy,WC等硬质点强化的,这种系列堆焊焊条虽然有较好的耐磨性,但堆焊层的抗裂性随硬度的提高而急剧下降。焊接时须预热400-600℃ ,直接影响到耐磨堆焊焊条的推广应用。实验研究表明,钛铁的加入量增多,堆焊层中的TiC数量增加,其堆焊层的硬度就越高,其耐磨性也随之增高,因为TiC硬度高,且弥散分布,可极大提高堆焊层的硬度及耐磨性,这种新型焊条硬度HRC>60,在低碳钢和低合金钢试板上连续堆焊50cm长的焊缝,可堆焊多层,层间水淬不裂,是堆焊焊条类型的新突破。

2. 碳化钛用于涂层材料

1)金刚石涂层:金刚石工具的制造方法主要是粉末冶金孕镶法。由于金刚石是非金属,与一般金属或合金间有很高的界面能,致使金刚石表面不能被低熔点金属或合金浸润,其粘结性能差,近年来,许多学者对增强金刚石与金属基体的结合强度作了大量研究。最广泛采用的方法是活性金属法,即在金属结合剂中加入少量钛、铬、钒等活性金属,工具在液相烧结时,由于活性金属是高碳化合物形成元素,与金刚石亲和力大,易向金刚石表面富集,从而实现金刚石与金属结合剂的冶金结合。但界面强度受活性金属加入量及烧结温度、时间等参数的影响,并要求结合剂溶化才能实现活性金属向界面富集,因该法不适用于金刚石与金属粉体短时间固相的热压烧结。

基于以上原因,许多学者希望寻求其他途径来改善金刚石表面与金属基体的结合强度,大量研究发现,在金刚石表面通过物理或化学镀覆某些强碳化物形成金属或合金,则这些金属或合金在高温下能和金刚石表面的碳原子发生界面反应,生成稳定的金属碳化物,这些碳化物(如C)一方面与金刚石表面存在较好的键合,另一方面能很好的被胎体金属所浸润,能大大增强金刚石与胎体金属之间的粘结力。在刀具上沉积一层碳化钛,可以使刀具的使用寿命提高3-5倍。

2)聚变堆中的抗氚涂层:在聚变堆研究中,研究聚变环境中涂层材料的防氚渗透问题是聚变堆材料研究的重要课题之一,目前主要研究氧化物、碳化物涂层材料及氮化物和碳化物的复合涂层材料的抗氚渗透层。人们关心的是涂层材料的抗氚渗透层在很大的温度梯度和热循环条件下和在等离子体辐照条件下的稳定性。研究表明,TiC涂层材料和TiN+TiC复合涂层材料,经化学热处理后在TiC表面层生成的抗氚渗透层,能抗H 离子辐照和抗很大的温度梯度和热循环。这些涂层材料的抗氚渗透层长时间使用性能稳定。

3)电接触材料涂层;TiC在新型复合电接触材料中有着广泛的应用前景。据统计,目前世界上每年用于触头材料的银占全部银用量的四分之一,能否使银基复合材料的性能进一步提高且使其含银下降,是材料工作者共同关注的问题,银钨系触头材料自1935年问世以来得到了广泛的应用,但是银钨系触头存在接触电阻不稳定,在使用过程中温度逐渐升高的现象,这是由于在分断过程触头表面材料中钨的氧化并形成三氧化钨和绝缘的钨酸盐。

4)掘进机截齿涂层:在提高掘进机截割头截齿寿命方面,TiC也发挥重要作用,截齿是掘进中直接也岩石接触的零件,其寿命大小直接影响到掘进效率,S100、EBJ160等掘进机的截齿存在硬度低、耐磨性能差、摩擦系数大、耐腐蚀性差、热传导性差等缺点,应用真空测射镀碳化钛膜技术可以解决上述难题,镀TiC膜后,可使截齿硬度接近金刚石,寿命提高3-5倍。

3. 碳化钛用于制备泡沫陶瓷

泡沫陶瓷作为过滤器对各种流体中的夹杂物均能有效地除去,其过滤机理是搅动和吸附。过滤器要求材料的化学稳定性,特别是在冶金行业中用的过滤器要求高熔点,故此类材料以氧化物居多,而且为适应金属熔体的过滤,主要追求抗热震性能的提高。碳化钛泡沫陶瓷比氧化物泡沫陶瓷有更高的强度、硬度、导热、导电性以及耐热和耐腐蚀性。

4. 在红外辐射陶瓷材料方面的应用

碳化钛是一种金属间化合物,通常情况下表现出较好的化学稳定性,不会出现价态上的变化,而本体系是在高温还原条件下制备的样品,部分钛离子有变价现象出现,变价的钛离子固熔入堇青石结构中占据的结构位置,这种结构上的变化,使材料的辐射性能与单相比在3tma附近的发射率明显的改善,有利于在高温领域中的应用。

【制备】[3]

合成TiC粉体有多种方法,每种方法合成的TiC粉体其粒子大小、粒度、分布、形态、团聚状况、纯度及化学计量各有不相同。

1. 碳热还原法

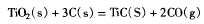

工业用TiC粉体最初用碳黑还原Ti0)来制备,反应温度范围1700-2100℃,反应式如方程:

因为反应物以分散的颗粒存在,反应进行的程度受到反应物接触面积和炭黑在T 中的分布的限制,使产品中含有未反应的炭和Ti,在还原反应过程中,由于晶粒生长和粒子间的化学键合,合成的TiC粉体有较宽的粒度分布范围,需要球磨加工。反应时间较长,约在10-20小时,反应中由于受扩散梯度的影响使合成的粉体常常不够纯。

2. 直接碳化法

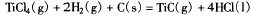

直接碳化法是利用Ti粉和炭分反应生成TiC,反应式如方程:

由于很难制备亚微米级金属粉,该方法的应用受到限制,上述反应需5—20小时才能完成,且反应过程较难控制,反应物团聚严重,需进一步的粉磨加工才能制备出细颗粒TiC粉体。为得到较纯的产品还需对球磨后的细粉用化学方法提纯。此外,由于金属钛粉的价格昂贵,使得合成TiC的成本也高。

3. 化学气相沉积

该合成法是利用TiCI4,H2和c之间的反应,反应式如方程(3):

反应物与灼热的钨或炭单丝接触而进行反应,TiC晶体直接生长在单丝上,用这种方法合成的TiC粉体,其产量、有时甚至质量严格受到限制,此外,由于TiCl4和产物中的HCL有强烈的腐蚀性,合成时要特别谨慎。

4. 高温自蔓延合成法(SHS)

SHS法源于放热反应。当加热到适当的温度时,细颗粒的Ti粉有很高的反应活性,因此,一旦点燃后产生的燃烧波通过反应物Ti和C,Ti和C就会有足够的反应热使之生成TiC,SHS法反应极快,通常不到一秒钟。该合成法需要高纯、微细的Ti粉作原料,而且产量有限。

5. 反应球磨技术制备纳米TiC粉体

反应球磨技术是利用金属或合金粉末在球磨过程中与其他单质或化合物之间的化学反应而制备出所需要材料的技术。用反应球磨技术制备纳米材料的主要设备是高能球磨机,其主要用来生产纳米晶体材料。反应球磨机理可分为两类:一是机械诱发自蔓延高温合成(SHS)反应,另一类为无明显放热的反应球磨,其反应过程缓慢。

6. 微波合成纳米TiC

用微波合成TiC粉体。研究表明,用微波合成TiC纳米粉体,产物的粒度与所用的原料的粒度有关,同时也与所用原料的结构性能有关。因此,选择合适的原料和工艺条件,利用微波技术可以较低的温度条件下(1300':C)合成出团聚少,性能优异的纳米TiC粉体。

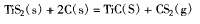

7. 其他几种实验方法

反应要在高真空并加热至2000':C的条件下才能进行。而另一个试验方法是将Ti置于甲烷CH4气体中,用多脉冲激光器处理碳化合成TiC粉体。这些方法的能耗较大、成本高、而且制备的粉体其物理、化学特性也不理想。另一种方法是利用碳化热还原反应的原理,首先裂解丙烯气体,使裂解后的碳c均匀地沉积在高纯、纳米级TiC颗粒表面,使反应物接触面积增大,阻止TiO2颗粒间的团聚,以合成亚微米级(<0.1 )高纯的TiC粉体,合成温度为l550℃,4小时。

【主要参考资料】

[1] 森维, 徐宝强, 杨斌, 等. 碳化钛粉末制备方法的研究进展[J]. 轻金属, 2010 (12): 44-48.

[2] 铁合金辞典

[3] 刘阳, 曾令可, 胡晓力, 等. 碳化钛的合成及其应用研究进展[J]. 中国陶瓷, 2002, 38(5): 7-10.