背景及概述[1][2]

3-氯丙基三甲氧基硅烷(美国联碳公司商品牌号为A-43) 是一种新型的塑料、橡胶硅烷偶联剂,可用于改进环氧树脂,聚苯乙烯等聚合物对玻璃纤维的黏接性,又可以用其合成多种γ-取代丙基三甲氧基硅烷偶联剂,例如:γ-甲基丙烯酰氧基丙基三甲氧基硅烷(A-174),γ-巯基丙基三甲氧基硅烷(A -189),N-β-(氨乙基)-γ-氨丙基三甲氧基硅烷( A-1120),二乙烯三胺基丙基三甲氧基硅烷(A-1130)等。3-氯丙基三甲氧基硅烷本身是较好的硅烷偶联剂和室温硫化硅橡胶交联剂及增黏剂,同时由于氯丙基烷氧基硅烷的原料3-氯丙烯是较简单的工业原料,氯原子易转化为其他官能团,所以又是制备各种用作硅烷偶联剂的氨基、巯基和甲基丙烯酰氧基、羧烃基、羟烃基等有机硅烷的主要中间体。

制备[1]

文献报道的合成方法主要有以下三种:

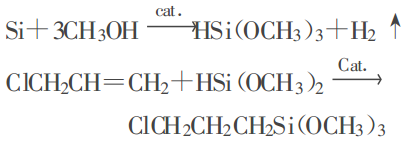

(1) 以硅粉为原料的合成方法

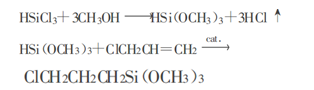

(2) 以三氯硅烷为原料先醇解后加成的工艺

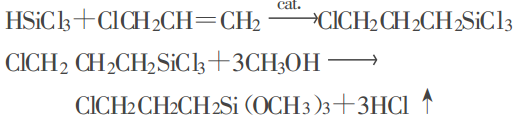

(3) 以三氯硅烷为原料先加成后醇解的工艺

在以上三种方法中,方法1 是以硅粉为原料,成本低 ,而且合成过程中无 HCl气,腐蚀性小,但技术要求高,设备复杂。方法 2 采用三氯硅烷与甲醇反

应,产生的氯化氢气体不能有效地分离,致使醇解反应复杂化,副反应多,收率低,工业生产一般很少采用。方法 3 中三氯硅烷与氯丙烯加成,产物与未反应物和副产物都易于分离,而且加成反应较方法 1 的加成反应要容易得多,选择有效的催化剂,反应几乎是在瞬间进行的。但方法 3 仍存在以下问题:(1)在硅氢加成反应中,通常使用氯铂酸的异丙醇溶液,反应引发温度高,诱导期和反应时间长,一般为18~36 小时,产率低且不稳定,一般为40 %~60 %. (2)醇解过程中生成的 HCl 难以排除,易发生副反应而使产率降低。张红等选择了方法 3 的工艺路线,针对存在的问题,根据文献采用了新的复合催化剂,大大缩短了加成反应时间,收率为 85 %,醇解采用溶剂稀释,等速滴加的方法,解决了HCl 气体难以分离的问题,收率 95 %,总收率达 80 %.

1、 —氯丙基三氯硅烷的制备

装备一个有温度计、恒压滴液漏斗和回流冷凝管(其上端有冷阱、氯化钙干燥管及石蜡油计泡器)的1000ml 三口烧瓶,将三氯硅烷746 . 8g(5.5mol) 和3-氯丙烯384.0g(5.0mol) 混合置于恒压滴液漏斗中,向反应瓶先放入料液约 30ml,随后加入0.1mol/l氯铂酸—异丙醇溶液0.2m1,助催化剂0.2ml,对苯二酚0.3g,在室温下反应被迅速引发,升温至75 ℃开始滴加料液, 调节滴加速度控制温度在 75℃~80 ℃,约2h 滴加完毕,再回流 2h,反应温度最后升至95 ℃时结束反应。将反应混合物常压分馏,收集181℃~183 ℃馏分,即为 3-氯丙基三氯硅烷,收率85 %,测折光率n D251. 463 8,与文献一致。

2、—氯丙基三甲氧基硅烷的制备

在装有温度计,双恒压滴液漏斗,分馏柱和球型冷凝器(其上端装有通入冰盐水的蛇型冷凝管、氯化钙干燥管及 HCl 气吸收装置) 的1000ml 三口瓶中,加入石油醚(60℃~90℃) 200ml 和少量沸石,将3-氯丙基三氯硅烷 636g(3.0mol)和无水甲醇304g(9.5mol) 分别置于两个漏斗中,加热使石油醚回流,同时等速滴加 3-氯丙基三氯硅烷和甲醇 , 维持反应温度在 60 ℃左右,约 1h 滴加完毕,继续回流 1h,常压分馏出石油醚,然后减压蒸馏,收集63 ℃~64 ℃/400Pa 的馏分,即为 3-氯丙基三甲氧基硅烷,收率 95 %,测折光率n D251.418 3,与文献一致。

主要参考资料

[1] 李季,杨春晖,张磊,杨恺,邵韦.3-氯丙基三甲氧基硅烷合成新方法的研究[J].材料科学与工艺,2011,19(02):135-138+143.