介绍

苯乙烯化苯酚是由苯乙烯与苯酚在催化剂作用下通过烷基化反应得到的产物。根据其苯乙烯取代基的个数,其产品有不同用途。以二苯乙烯化苯酚为主含量的产品,又名防老剂SP,外观为淡黄色粘稠液体,它是一种重要的化工原料,主要用于丁苯橡胶和氯苯橡胶的稳定剂,聚烯烃及聚甲醛等的抗氧剂,可以延缓合成高分子材料的氧化过程,保证高分子产品加工及应用的稳定性。苯乙烯化苯酚作为一种环保型橡胶防老剂,同时也是使用量较大的烷基酚类抗氧剂。

图一 苯乙烯化苯酚

合成

现有合成方法的缺点

目前国内外合成苯乙烯基苯酚(烷基化反应)基本在间歇式反应釜中进行。最早是用无机酸:盐酸、硫酸、磷酸、草酸或三氯化铝等做催化剂,这类催化剂廉价易得,但普遍存在滴加苯乙烯时反应温度容易急剧上升,温度难控制,安全风险大;高温下容易产生苯乙烯的二聚甚至多聚副产物,一方面再与苯酚发生烷基化反应,其得到的副产物要用吸附剂进行脱除,生产工艺繁琐,整体生产成本居高不下,另一方面由于副产物消耗苯酚原料,导致产物中苯乙烯化苯酚有效含量下降;由于工艺的可控性难导致生产批次之间产品质量的一致差。基于此,专利公开号为CN103880603A的文件中转用固体酸催化剂,虽然解决了传统无机酸的腐蚀性大的问题,但又存在催化剂耐热性差易失活、多苯乙烯化苯酚产物的反应性选择性差等问题。

间歇釜式反应出现的一系列问题,主要是由于釜式反应本身很难做到原料反应比例和反应工艺条件的精确控制、釜内原料之间的强混合以及自身吨级在线反应液量,因此很容易由于出现苯乙烯原料过量、温度过高难控等问题,从而导致二聚副产的生成、有效产物含量降低、批次产品质量不稳定以及一系列安全风险。因此仅从催化剂角度,目前很难解决间歇釜式反应出现的一系列问题。基于上述因素,专利公开号为CN107253902A的文件中从工程化角度考虑,催化剂为有机酸,利用微通道反应器的高效的传质传热和超强的混合效果,低的在线持液量,有效控制了剧烈放热的安全风险,大大减少苯乙烯聚合的副反应。但是该专利中在微反应器中完成了部分烷基化反应后还需进入延时管和老化釜进行老化,产品中杂质含量在1~4%,苯乙烯化苯酚含量仅为86%左右。由于老化釜中反应同样是釜式,无法完全避免釜式反应的缺点,会影响杂质和产物的选择性以及安全风险的可控性。

新合成方法

针对现有合成多苯乙烯化苯酚的方法存在的杂质含量高,产物苯乙烯化苯酚含量低的问题,陆林华等人[1]提供一种合成多苯乙烯化苯酚的方法,通过分段加入苯乙烯在微反应器中与苯酚及其中间体反应的方法,能够有效避免苯乙烯的聚合副反应的发生,降低杂质含量、提高了多苯乙烯化苯酚的收率及选择性。

具体步骤如下:

(1)以1‰苯酚重量的苯磺酸溶于苯酚,体系置换氮气合格后,保温80℃,作为流体A;其中氮气置换方式为先抽真空至压力为‑0.085~‑0.098MPa,之后充入氮气至压力为0.02~ 0.04MPa,重复进行3次;以常温下苯乙烯分别作为流体B1、B2、B3;苯酚:苯乙烯B1:苯乙烯B2:苯乙烯B3的摩尔比为1:0.9:0.9:0.9;

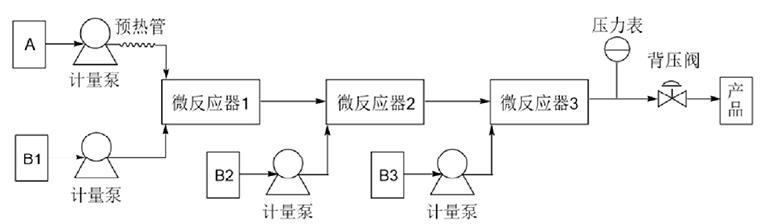

(2)通过计量泵控制A流速为2.0ml/min、B1流速为2.35ml/min、B2流速为2.35ml/min、 B3流速为2.6ml/min。A和B1同步进入微反应器1内,停留时间50s;微反应器1内出料液 C和B2同步进入微反应器2内,停留时间110s;

从微反应器2中流出的料液经氢氧化钠处理后得到防老剂产品,如图2及表1所示,经高效液相色谱检测发现苯酚出峰时间2.8min,含量为0%,即说明苯酚转化率高达100%;产品收率99.8%,其中主产物为二苯乙烯化苯酚,二苯乙烯化苯酚的出峰时间为5.04min和 5.76min,含量为96%;

图二 苯乙烯化苯酚的合成反应器示意图

相比于现有技术,该方法的有益效果为:

(1)通过分段加入苯乙烯,分别在微反应器中与苯酚及其中间体反应,可以从不同微反应器中出料得到高收率高选择性的二苯乙烯化苯酚和三苯乙烯化苯酚产品,反应过程中能够有效的避免苯乙烯的聚合副反应的发生,降低杂质含量,提高多苯乙烯化苯酚的收率,选择性,保证了苯酚100%的高转化率和多苯乙烯化苯酚高的选择性和收率:第二步收率99%以上,二苯乙烯化苯酚含量95%以上;第三步收率99%以上,三苯乙烯化苯酚含量90%以上,产品的质量高,无需提纯;采用微通道连续流反应的方式,无放大效应,反应持液量低至几百毫升,封闭无泄漏,安全环保,生产效率高可以连续安全的进行生产,产品质量稳定无差异;

(2)一方面从工程化角度来说,在微反应器中完成多苯乙烯化苯酚的合成,精确控制苯乙烯与苯酚的比例瞬间均匀混和后进行反应,严格控制各步反应温度和停留时间,强化反应过程中的传质传热以及混合效果提高了反应效率,将反应时间缩短到几分钟至十几分钟;同时避免了苯乙烯滴加操作瞬间窜温的安全风险,局部过热导致的产物选择性下降以及批次之间产品质量的差异性;

(3)该方法采用的微通道反应器工艺操作简单,条件温和,通过选择使微反应器3的微通道截面当量直径小于微反应器2,能够进一步强化混合效果;微反应器3的微通道管道长度大于微反应器2的微通道管道长度,能够进一步为反应提供更高的活化能量,有效避免副产物生成,提高目标产品的选择性和收率。

参考文献

[1]陆林华,蔡显刚,范文娟等. 一种合成多苯乙烯化苯酚的方法[P]. 江苏省:CN110981701B,2022-10-18.