背景及概述[1-3]

二甲苯是一种常见的芳香烃系列的化工产品,具有中等毒性。芳香烃类化合物在已知的800万种有机物中大约占据30%,是石油化工行业的重要基础原料。其中,BTX芳香烃(苯、甲苯和二甲苯)被称为一级有机基本原料,产量仅次于乙烯和丙烯,其衍生物可以用来生产橡胶、化纤和塑料等多种化工产品,在我国国民经济中占据非常重要的地位。在BTX芳香烃中,PX(对二甲苯)的需求量,主要作为生产聚酯树脂和涤纶纤维等的原料;OX(邻二甲苯)是生产苯酐、染料和杀虫剂等的化工原料;MX(间二甲苯)在工业上的用量远不如前两者,目前多借助于异构化方式生产PX(对二甲苯)和 OX(邻二甲苯),或者作为有机溶剂。

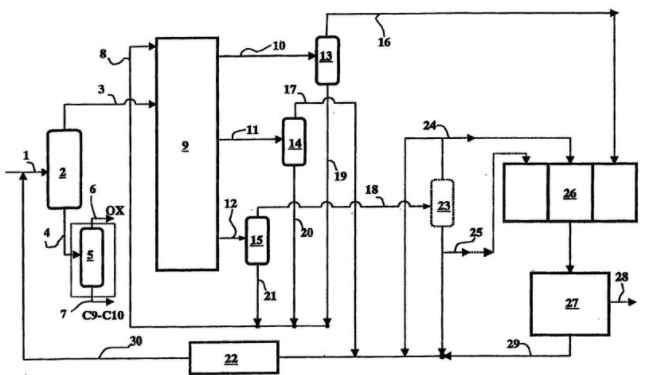

联产方法[1]

使用预先除去含有9-10个碳原子的烃,而含有二甲苯和乙苯混合物的物料,采用逆流模拟移动床生产对二甲苯,该物料具有下述重量组成:

EB:乙苯5.6%

PX:对二甲苯22.6%

MX:间二甲苯49.9%

OX:邻二甲苯21.9%。

这个实施例使用的中试设备由24个长1.1米、直径0.021米的床组成。每个塔装344克用钡交换的X沸石,以在900℃烧失表示的水分含量为5.5%。操作温度是175℃,循环泵的吸入压力保持在10巴,所有物流都是在流量控制下连续注入或排出,只是中间提余液是在压力控制下连续排出,注入和排出的流量都是在环境压力条件和20℃下表示的。连续排出提余液(R2)和中间馏分R1(中间提余液)。床总数是24。在解吸剂注入与提余液排出之间有5个床,提取物排出与物料注入之间有9个床,物料注入与中间提余液排出之间有5个床,中间提余液排出与提余液排出之间有3个床,提余液排出与解吸剂注入之间有2个床。

操作条件如下:

物料:3.24升/小时

溶剂:5.52升/小时解吸剂(99.06%对二乙基苯和0.94%其他C10芳族烃)

提取物:3.27升/小时

中间提余液(R1):4.29升/小时

提余液(R2):1.2升/小时

循环流量(在段1):16.4升/小时

R2/R1比是0.28。

阀的变换时间(周期)是70.8秒。

在蒸馏对二乙基苯后,连续排出的所得提取物得到0.71升/小时纯度99.7%对二甲苯物流。

1.2升/小时提余液进行蒸馏,得到流体流量0.13升/小时,其重量组成如下:

EB:乙苯0.1%

PX:对二甲苯1.7%

MX:间二甲苯73.9%

OX:邻二甲苯24.2%。

结晶段包括在生成晶体时冷却期和加热期交替操作的两个静态结晶器。致冷单元用于在-60℃生成间二甲苯晶体。在结晶后,排出母液。间二甲苯晶体用非常高纯度的熔化间二甲苯洗涤,同时通过在-45℃部分熔化进行纯化。

间二甲苯结晶产率是29%。

由全部单元生成的对二甲苯量是间二甲苯量的25倍,即分别为0.71升/小时和纯度99.7%的对二甲苯以及0.028升/小时和纯度99.0%的间二甲苯。

分离方法[2]

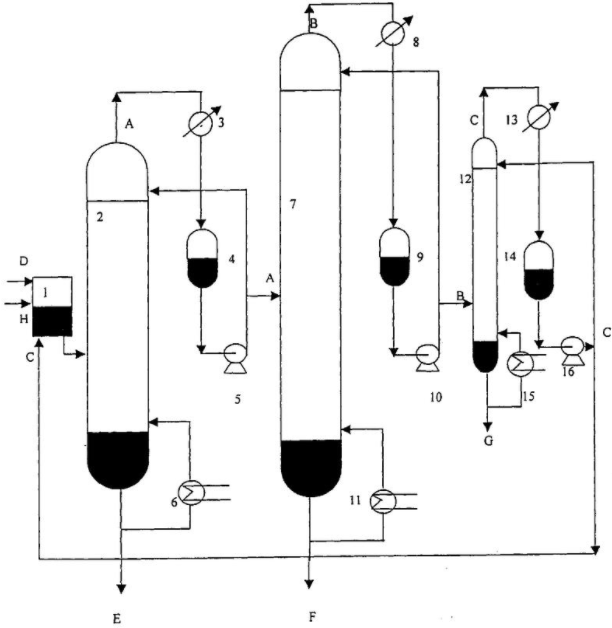

报道一、

在混合器1中加入二甲苯原料D和2%体积比催促剂H,常温下搅拌均匀,相互溶解;混合后以7L/h进入装有不锈钢丝波纹填料的邻-二甲苯分离塔2,塔釜温度149℃,塔釜压力≤0.02Mpa,塔顶回流比15.3,塔釜分离出邻-二甲苯产品E,部分E经塔釜再沸器6再沸后,返回邻-二甲苯分离塔2,塔顶馏出蒸汽A含催促剂、乙苯、对二甲苯、间二甲苯;塔顶馏出蒸汽A经冷却器3冷却后进入塔顶回流中间罐4,一部分经泵5作为回流打入邻-二甲苯分离塔2的塔顶,一部分作为馏出物A;馏出物A以4L/h进入乙苯分离塔7,控制塔釜温度149℃,塔釜压力≤0.02Mpa,塔顶回流比161,塔釜分离出对-二甲苯和间-二甲苯F,部分F经塔釜再沸器11再沸后,返回乙苯分离塔7,塔顶蒸馏出蒸汽B;塔顶蒸馏出蒸汽B经冷却器8冷却成液体进入塔顶回流中间罐9,一部份用泵10打回乙苯分离塔7顶部,一部份作为塔顶馏出物B;塔顶馏出物B进入催促剂回收塔12,控制塔釜温度136℃,塔釜压力≤0.01Mpa,塔顶回流比8,塔釜分离出乙苯产品G,部分G经塔釜再沸器15再沸后,返回催促剂回收塔12,塔顶馏出蒸汽C经冷却器13冷却成液体,进入中间罐14,一部份用泵16打回催促剂回收塔12的塔顶,一部份作为塔顶馏出物C,C为不含二甲苯和乙苯的回收催促剂,可再次使用。

报道二、

一种从二甲苯混合物中分离对二甲苯的方法,包括以下步骤:

a)催化加氢:将混合二甲苯原料与循环氢气同时进入反应器一,控制反应器一内的反应压力6.0MPa,反应温度为250℃,氢烃的体积比为500,在加氢催化剂的作用下,混合二甲苯原料在临氢条件下进行选择性异构化-加氢反应,反应后生成含1,4-二甲基环己烷的物流;加氢催化剂为以Cr改性的Y型分子筛,其中Cr含量为5wt%;

b)精馏分离:将步骤a)中生成的含1,4-二甲基环己烷的物流送入精馏分离单元进行精馏,精馏分离单元采用板式精馏塔,物流从精馏塔中部进入,1,4-二甲基环己烷从塔顶流出,未反应的二甲苯从釜底排出后回到反应器中作为原料,在精馏塔塔顶设置冷凝器,塔底设置再沸器,塔顶操作温度为90℃,操作压力为0.1MPa,塔釜操作温度为120℃;

c)脱氢反应:精馏分离后的,1,4-二甲基环己烷进入反应器二,控制反应器二内反应压力1.0MPa,反应温度为400℃,氢/烃摩尔比为5,在脱氢催化剂的作用下,1,4-二甲基环己烷通过脱氢反应生产对二甲苯,脱氢反应所用催化剂为含过渡金属Ni的负载型催化剂;

d)分离提纯:将步骤c)得到的对二甲苯进行精馏,分离出未反应的1,4-二甲基环己烷,得到对二甲苯成品,分离出的未反应的1,4-二甲基环己烷送回反应器二。

经测定,对二甲苯产品的纯度为99.8%。