背景及概述[1-3]

醇醚羧酸盐(AEC)系列产品是一类具有阴离子和非离子双重性质的新型表面活性剂,属于20世纪90年代3大绿色表面活性剂之一,集温和性、使用安全性、易生物降解性于一身,是目前公认的功能型新产品。AEC与同类产品皂比较,在皂的亲水基和疏水基之间嵌入了聚氧乙烯链,可以改善抗硬水性、钙皂分散能力和水溶性,因此在硬水中的稳定性、洗涤能力和钙皂分散能力很强,而且能产生像皂一样的乳状泡沫。

与同类产品AEO比较,AEC在AEO的分子末端引入羧基后,对酸、碱、电解质和氧化剂的稳定性更好,而其优良的去污力却得以保留。与同类产品AES比较,AEC分子中的醚键结构比AES的酯键更稳定,具有更好的耐温稳定性和优异的抗分解能力,可以适用于更广泛的工业应用领域,能够作为良好的去污剂、润湿剂、分散剂、发泡剂、温和性改良剂等应用于化妆品、家庭及工业清洗、纺织、化工、医药、能源、材料等行业。AEC具有良好的配伍性能,能与任何离子型和非离子型助剂配伍,尤其对阳离子的调理性能没有干扰,对油脂的乳化性能优异,抗灰变能力强。

应用[2]

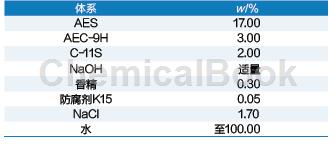

AEC系列醇醚羧酸盐具有较好的洗涤性,适用于化妆品和洗涤剂中;而TOC系列醇醚羧酸盐具有较好的乳化性能,可以用于乳化剂中;XLC系列醇醚羧酸盐具有较好的耐碱耐硬水性,在工业清洗中具有优良的性能。采用氧化法生产系列醇醚羧酸盐产品,且将醇醚羧酸盐与其他表面活性剂进行复配:

配方黏度适中,不分层,无悬浮或沉淀,在冰箱中冰冻24 h后取出恢复室温时无结晶,稳定性好。表明以AES为主要表面活性剂的配方中,可以采用AEC-9H代替部分AES,降低AES的使用量,使配方更加安全环保。

制备[2]

1.羧甲基化法

1934年首次用醇醚、氯乙酸钠和钠合成醇醚羧酸钠。羧甲基化法是最早合成醇醚羧酸盐的方法,同时也是国内外工业化生产醇醚羧酸盐的主要方法。羧甲基化法反应过程包括两个方面,首先是醇醚与无机碱作用醇醚去质子化形成醇醚钠的碱处理过程,之后醇醚钠再与氯乙酸或者氯乙酸盐发生羧甲基化,最终形成醇醚羧酸盐产物,后经酸化处理除去杂质得到最终产品。

羧甲基化法生产醇醚羧酸盐的文献和专利多采用一氯乙酸或盐为原料,在一定碱性条件下醇醚发生羧甲基化反应,获得一定产率的醇醚羧酸盐产品。该方法合成醇醚羧酸盐,若以化学计量比加入反应各原料难以反应完全。若要获得高转化率需要很长的反应时间,同时氯乙酸或盐需要超过理论量的1.5倍以上。

2. 氮氧自由基氧化法

首先提出采用氮氧自由基作为催化剂的是Rozautsev等,之后氮氧自由基催化氧化醇醚制备醇醚羧酸盐的专利主要被壳牌石油公司申请。从反应催化剂来看,采用的氮氧自由基主要为2,2,6,6-四甲基哌啶类氮氧自由基,这类自由基在常温下常年放置仍稳定。

常用的3种催化剂体系为:氮氧自由基+硝酸+氧气、氮氧自由基+次氯酸盐、氮氧自由基+助催化剂+硝酸+氧气,其中助催化剂为Cl-、Br-、Cu+、Fe2+等,这些离子的存在可以加快反应的进行,因为这些离子在硝酸存在条件下有利于促进氮氧自由基氧化为催化态。从工艺条件来看,反应原料主要为AEO4及少量的烷基酚醚、支链醇醚、十二醇等,反应均在60 ℃以下,反应条件较温和。低温条件使反应变慢,反应时间较长,选择性较差。这是由于在酸性条件下,产物与原料发生酯化反应生成了酯类物质,因此需要增加自由基的加入量,从而增加了成本。

3. 贵金属催化氧化法

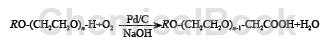

贵金属催化氧化法合成醇醚羧酸盐具有明显的优势,从反应方程式可以看出,反应过程简单,属于原子经济型反应,反应过程不产生有害物质。反应方程式为:

上述反应由醇醚、氢氧化钠和Pd/C多组份催化剂的混合物在50~90 ℃下通入氧气进行反应,反应结束后将催化剂滤出即得AEC产品。由于羧甲基化法和氮氧自由基氧化法存在着不可避免的缺点,日本花王公司开始寻求新的合成方法。最早采用贵金属催化剂成功催化氧化醇醚合成醇醚羧酸盐并于1975年申请了个采用贵金属催化氧化合成醇醚羧酸盐的专利,反应温度100~270 ℃,采用空气及含氧气体作为氧化剂合成醇醚羧酸盐。

主要参考资料

[1] 醇醚羧酸盐在日化产品中的应用性能研究

[2] 醇醚羧酸盐产品合成方法及应用研究进展

[3] 醇醚羧酸盐表面活性剂的研究进展