背景及概述[1]

分子筛催化剂是以分子筛为催化活性组分(或主要活性组分)的催化剂。主要特征:①催化活性取决于表面酸性基团及其脱水生成的酸性中心,其酸度和酸强度与分子筛组成(以硅铝比表示)有很大关系。②分子筛的催化作用一般发生在孔腔内。分子筛具有规整均匀的孔道结构,且孔径大小近于分子尺寸,所以分子筛催化剂对反应物分子具有明显的形状选择性,从而形成分子筛催化剂特有的择形催化功能。③分子筛上可以载有铂、钯等金属,得到兼有金属催化功能和酸催化功能的双功能分子筛催化剂。④具有良好的热稳定性和水热稳定性,这对于工业应用具有重要意义。按分子筛催化剂的组成可分为沸石型、高硅沸石型、磷酸铝类型三类。沸石分子筛催化剂又称代分子筛催化剂,主要是某些天然沸石和人工合成的A、X、Y、M等型低、中硅铝比的沸石。高硅沸石分子筛催化剂又称第二代分子筛催化剂,主要是以ZSM-5为代表的高硅交叉直通道的新结构沸石。磷酸铝类分子筛催化剂是近年新开发的,又称第三代分子筛催化剂,主要是一些非硅铝骨架的磷酸铝系列分子筛。它们在丁烷裂化等反应中显示出良好的催化性能。开发这类分子筛催化剂的科学价值还在于给人们以启示:只要条件合适,其他非硅铝元素也可形成具有类似硅铝分子筛催化剂的结构,为新型分子筛催化剂的合成开辟了一条新途径。

晶粒大小与形状的控制[2]

大多数沸石分子筛的孔道尺寸小于1nm,小分子有机物在分子筛孔道中反应时,扩散会受到一定的限制,从而影响其孔道利用率及催化性能.减小晶粒尺寸和改变晶粒形状是提高分子扩散性能和孔道利用率的手段.小晶粒或纳米分子筛比大晶粒分子筛孔道扩散路径短,其孔道利用率将大大提高,催化活性也将有所提高.因此,自上世纪九十年代开始,纳米沸石的合成与性能研究成为沸石研究领域的热点之一,人们利用各种方法先后成功合成出单分散的LTA型、LTL型、MFI型和BEA型等纳米级沸石,并发现它们在反应活性、产物选择性和催化剂使用寿命等性能方面较常规沸石更好。SAPO-34是甲醇制烯烃(MTO)反应的工业分子筛催化剂.最近,研究不同形貌SAPO-34分子筛对烯烃收率和催化剂寿命的影响,实验发现,分子筛晶粒形貌对催化性能的影响很大,

其中薄片状、小晶粒的分子筛比大晶粒的烯烃收率更高,失活速率较慢.然而,小晶粒或纳米沸石在合成和使用过程中依然面临很多问题,例如它们在合成中极易团聚,需要严格控制合成体系的组成和反应条件.而在干燥、高温焙烧等后处理过程中也常常发生团聚,这样通常会降低纳米沸石的使用效率.纳米沸石的合成过程中常常需要大量价格昂贵的结构导向剂,造成合成效率很低,成本也相应上升.另外,在纳米沸石的使用过程中,尤其是在液相反应体系中,催化剂与产物不易分离,不利于催化剂的循环使用.以上难题都是小晶粒或纳米沸石进一步应用需要解决的。

新结构分子筛的合成与催化应用[2]

1.大孔与超大孔分子筛

尽管沸石类催化剂在石油化工和精细化工中的应用已经取得了很大的进展,但由于许多分子太大(如重质原油组分、精细化学品和中间体分子等)而无法进入沸石孔道内,不能达到预期的催化效果甚至不能反应.因此,制备具有大孔(12元环)或超大孔(大于12元环)多维结构的沸石及沸石类分子筛材料已成为近十年来人们努力追求的一个重要目标。磷酸盐分子筛VPI-5是例孔径超过1nm的分子筛,它具有单一的1.2nm的孔径分布和30%的空腔比例.它的出现开辟了超大孔分子筛的合成方向,随后一些超大孔的磷酸盐、硅酸盐、硅锗酸盐、硫化物分子筛被合成出来,其中,超大孔磷酸盐分子筛材料的热稳定性较差,如JDF-20和

ND-1,它们在除去客体分子后孔道坍塌或转晶成致密相,而超大孔的硅酸盐沸石分子筛热稳定性则较好,如UTD-1和CIT-5就与其它小孔沸石分子筛热稳定性相当。因此,从热稳定性来看,大孔、超大孔硅酸盐分子筛比超大孔磷酸盐分子筛应该有更为广阔的工业应用前景.

2. 手性分子筛

目前高选择性反应,特别是不对称催化合成反应已经成为研究的焦点之一,而且在制药、发展农作物、农业化学品、食物添加剂等合成工业上都有重要的应用前景.以沸石分子筛为催化材料进行不对称合成反应时,往往需要以分子筛为主体,固载具有不对称结构的配合物和金属有机物等,以制成新的手性催化剂.然而,这样制成的手性催化剂只能通过桥键或辅助试剂引入手性,所以催化剂的稳定性及催化寿命一直阻碍着其进一步的工业开发应用.如果带有手性结构的分子筛材料能够被合成出来,其稳定性的问题就可能迎刃而解.通过加入具有手性的结构导向剂合成出手性沸石,但光活性实验结果证实只得到5%的对映选择性.Stucky研究小组合成出了具有手性结构的NaZnPO4和NaCoPO4及具有三维螺旋形孔的锗镓分子筛UCSB-7。

3. 特殊结构分子筛

MWW型沸石分子筛是一类新型的具有双孔道系统的层状结构高硅沸石,家族成员包括MCM-22,MCM-49,MCM-36,MCM-56,PSH-3,SSZ-25,ERB-1,ITQ-1,ITQ-2,EMM-10,EMM-12和EMM-13等,它的层内包含二维、正弦及交叉的十元环椭圆形孔道系统,层间为十二元环超笼,与传统沸石分子筛不同,其表面存在较大的孔穴.因此,它在烯烃异构化、芳烃烷基化为乙苯或异丙苯、催化裂化及加氢裂化、甲苯歧化以及芳构化等许多反应中均表现出优异的催化性能。二十年来,MWW分子筛的研究、开发与应用一直是分子筛领域关注的热点.Mobil公司在MWW型沸石催化剂基础上推出了Mobil-Badger液相烷基化制异丙苯新技术,催化过程不仅反应温度低,而且催化剂寿命长,选择性高,异丙苯选择性达到99.99%以上.该技术在全世界得到了迅速推广,取代了基于ZSM-5和β分子筛的异丙苯制造技术.另外,MWW型沸石分子筛催化剂也已用于乙苯的工业化生产。EU-1分子筛(EUO)含有十元环直通孔道及与之垂直联通的十二元环侧袋(SidePocket)结构,这种特殊结构使它在二甲苯异构化反应中表现出更高的活性和选择性,因而具有应用开发前景.具有非交叉、一维孔道的中孔沸石,如TON,MTT,EUO和AEL等,作为双功能烷烃加氢异构化催化剂,比传统的ZSM-5,ZSM-11或β沸石具有更高的产率和产物选择性,因而具有一定的应用开发前景。

制备[3]

无粘结剂分子筛催化剂的制备方法:

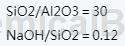

a)分子筛的合成(合成态分子筛):将铝酸钠(Al2O343.0重量%,Na2O35.0重量%)13.2克、氢氧化钠2.1克、水366.0克、六亚甲基亚胺水溶液(六亚甲基亚胺80.0重量%)103.3克、硅溶胶(SiO240.0重量%)250.0克混合均匀,得反应混合物的物料配比(摩尔比)为:

六亚甲基亚胺/SiO2=0.5H2O/SiO2=18混合均匀后,装入不锈钢反应釜中,在搅拌情况下于150℃晶化5天。晶化结束后过滤、洗涤、干燥得到合成态的分子筛。测试合成态分子筛的失重率为16.4重量%,采用ICP测得焙烧后分子筛的SiO2/Al2O3的摩尔比为29.1。

b)分子筛催化剂前体的制备:将上述合成态分子筛41.866克、碱性硅溶胶(SiO240.0重量%)37.5克、田菁粉0.5616克、硝酸水溶液(5质量%)混合均匀,通过挤条成型制备分子筛含量为70重量%、横截面为四叶草的条状分子筛催化剂前体。

c)将步骤b)中制得的分子筛催化剂前体与氢氧化钠水溶液在150℃接触3小时,氢氧化钠水溶液与分子筛催化剂前体的质量比为30:1,氢氧化钠水溶液的质量分数为0.4%,反应结束后将固体产物分离、干燥、在550℃空气气氛下焙烧5小时得分子筛催化剂。

主要参考资料

[1] 科学技术社会辞典·化学

[2] 从工业催化角度看分子筛催化剂未来发展的若干思考

[3] CN201610440415.X无粘结剂分子筛催化剂的制备方法