背景及概述[1]

2,3-二氟苯丁醚是一种常用的化工原料,以往的合成方式是先合成2,3‑二氟苯甲醚或者先合成2,3‑二氟苯乙醚,然后裂解生产2,3-二氟苯酚,再经醚化得到目标产物2,3-二氟苯丁醚,但这种方法较为繁琐,合成成本高。

制备[1]

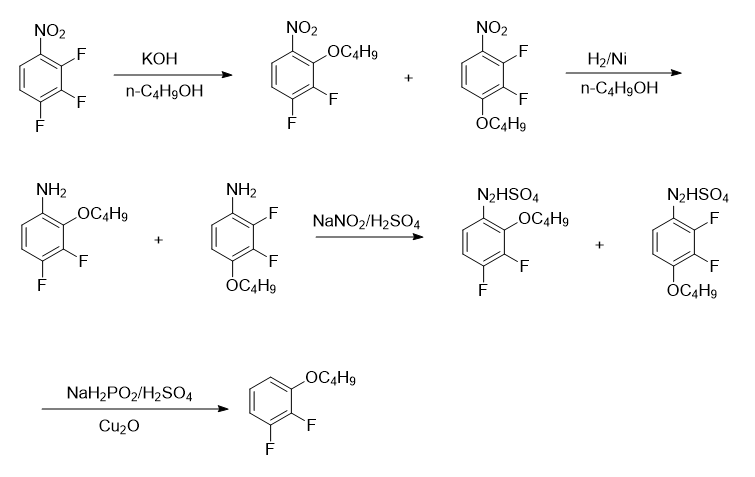

一种2,3-二氟苯丁醚的新型合成方法,直接利用正丁醇和氢氧化钾醚化,生成醚化物,然后经还原、重氮化脱氨基等工序合成2,3—二氟苯丁醚,该工艺方法简单,可操作性强,而且也大大降低了成本。

1、醚化

1)、向3000L不锈钢釜中依次加入784.0kg正丁醇和120.0kg水,开搅拌,再加入1250.0kg三氟硝基苯,加完后将温度调整到15~25℃;2)、向釜内滴加893.0kg45%氢氧化钾溶液,反应放热,略通冰盐水控制反应温度,滴加时间3~5小时,加完后在此温度下保温搅拌2小时,取样分析,样品用醋酸中和到PH=6~8后取上层有机层送气相测原料三氟硝基苯含量,原料<2%合格;3)、通0压蒸汽升温减压蒸馏,真空度‑0.095MPa左右,冷凝器通冰盐水,保持温度40~65℃,蒸出450~460L(若381kg)正丁醇为止,将蒸出正丁醇分层,分别称重,取样分析气相测正丁醇含量,化分测水份,分别折成正丁醇和水投到下批反应中;4)、釜液放入水洗釜,向釜内加入1400.0kg自来水或上批洗涤水和2.0kg硅藻土,调整温度40~50℃,在此温度下保温搅拌15~30分钟,同时釜底安装好过滤器;5)、将釜液压滤到分层釜中,调整分层釜温度40~50℃,静置30分钟,分出下层有机层和上层水层,分别称重,水层倒入指定的废水桶中待处理;6)、将有机相返回分层釜内,用自来水洗涤两次,每次用自来水700.0kg,在40~50℃下搅拌30分钟,然后停搅拌静置30分钟;7)、通过釜底视盅分出下层有机相称重,将水相放出称重,将洗涤分出的废水合并做下批次分层用;8)、将有机相取样分析,气相测醚化物含量,目标得量1560~1600kg,气相含量95~96%,收率92~95%。

2、加氢

1)、将784.0kgBODFB醚化物、1000.0kg正丁醇和110.0kg水(首批投料用,以后批次使用1110.0kg上批蒸馏回收的含水丁醇)投入3000L高压釜,2)、向釜内加入34.5kg雷尼镍(首批投料用新催化剂,以后批次使用23.0kg上批回收的催化剂,再补加11.5kg新催化剂),注意:由于雷尼镍活性极高,遇空气容易自燃,加料时一定要保持湿润,残留在加料漏斗上的催化剂一定要用少量水冲洗,万不可用正丁醇冲洗,以免着火;3)、用0.5MPa氮气置换三次;4)、再用0.5MPa氢气置换三次,最后通氢气至釜压1.5MPa;5)、开搅拌,用热水缓慢升温到50℃,升温过程中便开始反应,反应放热,注意控制温度;6)、温度升到后在50~60℃下加氢到釜压保持1.5MPa不掉压为止;7)、在50~60℃下保温搅拌小时,取样分析,样品送气相测原料醚化物含量,原料<0.5%合格;8)、降温到20~30℃,缓慢排压到0MPa,再用0.5MPa氮气置换三次;9)、将加氢液用氮气压滤,滤干后滤饼先用100.0kg正丁醇淋洗,淋洗液与加氢液合并;10)、再用100.0kg水淋洗,淋洗液单独存放,做下批催化剂淋洗用;11)、将滤出催化剂称重,取出23.0kg再补加11.5kg新的雷尼镍投到下批加氢反应中,剩余的废催化剂用水封好后积攒到一定量退库;12)、将加氢液投到浓缩釜中,开搅拌升温减压蒸馏,真空度‑0.095MPa,蒸到温度升到105~110℃不流液为止,浓缩液取样分析,气相测丁醇含量,蒸到丁醇<2%为止,蒸出的丁醇经分水后可返回加氢工序做溶剂;13)、将加氢液降温到35℃以下,破空放出,称重,目标得量650~680kg,气相含量95~96%;14)、将4批浓缩液投入减压蒸馏釜内,开搅拌,保持真空5mmHg以下(绝压),升温将氨基物全部蒸出,蒸馏条件:顶温80~90℃,釜温88~110℃,加热介质温度90~115℃;15)、蒸完后将蒸馏釜用降温到40℃以下,用氮气破空,将蒸出的氨基物称重,取样分析,气相测氨基物含量,冲氮气保护好封存,目标得量42~43kg,气相含量98~99%,加氢收率94%;16)、釜残可加少量乙醇或丁醇将焦油溶解后放出,送焚烧车间焚烧。

3、重氮化脱氨基

1)、向3000L搪瓷反应釜中加入1490.0kg自来水,在搅拌下慢慢加入535.0kg92.5%硫酸,溶解过程放热,加完后降温到50~60℃;2)、慢慢加入305kg加氢氨基物,成盐过程放热,保持温度65~70℃;3)、加完后保持温度65~70℃搅拌30分钟;4)、降温到‑2~0℃5)、在降温的同时,向配亚钠釜内加入190.0kg水,开搅拌,加入283.0kg亚硝酸钠,加完后自然搅拌30分钟,确保亚硝酸钠完全溶解;6)、向重氮化釜内滴加亚硝酸钠溶液,保持温度‑2~2℃,滴加时间2~3小时,加完后保温搅拌30分钟,确保固体完全溶解,如未完全溶解,补加亚硝酸钠溶液至固体完全溶解;7)、在重氮化反应的同时,向3000L脱氨基釜中加入650.0kg水,在搅拌下慢慢加入320.0kg92.5%的浓硫酸,降温到20~30℃;8)、向釜加入650.0kg次磷酸钠和2.5.0kg氧化亚铜,在搅拌下将温度调整到15~25℃,搅拌1小时;9)、将反应好的重氮液滴加到次磷酸钠和硫酸溶液中,保持脱氨基温度15~25℃,滴加时间3~4小时,加完后保温搅拌8~10小时;10)、停搅拌静置30分钟分层,分出下层水层和上层有机层,分别称重,有机层取样分析,样品加饱和碳酸钠中和到PH=6~7后送气相测产品含量;11)、将有机层投入水汽蒸馏釜中,加600.0kg水,开搅拌,加约7.0kg饱和碳酸钠中和到PH=6~7;12)、通蒸汽升温水汽蒸馏,蒸到无油珠蒸出为止,将分出的有机层取样分析,气相测产品含量,目标得量粗品440~460kg,含量97~98%,收率77~79%。

4、精馏

1)、将3批水汽蒸馏出的BODFB粗品投入1500L精馏塔内,先在真空度‑0.09~‑0.08MPa下升温到全回流,并通过分水器将精出的水分出,此时釜温是95~115℃,顶温是45~65℃;2)、待水完全分净后,逐渐将真空提高到10~12mmHg(绝压),全回流30分钟;3)、以回流比15~20:1精前馏,精到主含量>99.5%,单一杂质<0.1%为止,此时釜温是115~125℃,顶温是45~94℃;4)、将釜内剩余物料全部蒸出,即为合格产品,此时釜温是120~140℃,顶温是94~96℃,蒸到釜温升到150~160℃不流液为止;5)、降温到40℃以下,用氮气破空,产品目标得量1250~1290kg,含量>99.5%,精馏收率95~97%,釜残可以精馏5~6批清理一次,主含量<80%的前馏与釜残一起做废弃物处理,主含量>80%的前馏返投到下批中。

参考文献

[1]CN201210023554.4 2,3-二氟苯丁醚的合成方法