背景[1][2]

对甲苯胺又名对氨基甲苯。白色有光泽片状或叶状结晶。易溶于醇、醚、丙酮、甲醇、二硫化碳、油类及稀酸,微溶于水。能随水蒸气挥发。现有技术中对硝基甲苯还原生产对甲苯胺的工艺是采用铁粉还原和液相催化加氢还原,这两种工艺比较成熟。

铁粉还原法在生产过程中会产生大量的含胺铁泥无法处理;液相催化加氢还原法又有溶剂法和无溶剂法两种,溶剂法是以甲醇为溶剂,加入所需的催化剂,在一定温度压力下,氢气与对硝基甲苯反应,反应完成后,混合液进行过滤、静置或动态分离,除去催化剂,溶剂进行回收循环利用,粗品对甲苯胺经分离便可获得成品,该方法由于存在有机溶剂,使设备单位体积的生产能力较小,同时回收溶剂也带来了成本高,环境污染等问题。

无溶剂法液相催化加氢是将对硝基甲苯和催化剂按一定的比例加入到反应釜中,控制一定的温度和压力,使氢气与对硝基甲苯反应,反应完成后,通过静置,使粗品对甲苯胺与催化剂分离,再将粗品对甲苯胺经过脱水、精馏即得成品;无溶剂法液相催化加氢生产对甲苯胺的工艺较溶剂法液相催化加氢生产对甲苯胺工艺减去了溶剂回收工序,节省了投资,工艺流程简单,但该工艺也存在着一些缺陷:该工艺为间歇操作,劳动强度较大,虽然近年来装置引进了DCS集 散控制系统,但操作依然较为繁琐;操作压力较高,给安全生 产带来一定的隐患;该工艺所用雷尼镍催化剂价格较昂贵,且燃,不易回收;该工艺由于是间歇操作,限制了产量的进一步提高。

由上述所见,现有技术中存在铁粉还原生产对甲苯胺所带来 的大量无法处理的含胺铁泥;溶剂法液相加氢还原带来设备庞大、溶剂回收易对工人健康产生危害;无溶剂法液相加氢还原带来操作繁琐,催化剂价格昂贵,易自燃,不易回收,操作压力高,存在安全隐患等种种问题。

应用[3][2]

对甲苯胺是染料红色基 GL、甲基胺红色淀、碱性品红,甲基周位酸及4-氨基甲苯-3-磺酸,三苯甲烷染料和恶嗪染料,药物乙胺嘧啶,农药杀草隆等产品的中间体。其应用举例如下:

1. 制备1-羟基-4-(对甲苯胺基)-蒽醌。

1-羟基-4-(对甲苯胺基)-蒽醌,中文别名硼试剂、透明紫B、油溶紫13、油溶紫B;用作测定硼的灵酶试剂,主要用于涤纶纤维的原浆着色,也可用于制备涤纶用色母粒。制备步骤包括:

1)缩合催化剂的制备:按重量份,将100份硫脲树脂溶胀于500-1000份硼酸中浸泡1- 5h,过滤,使用去离子水洗至PH=7,加入1-10份的2-羟基-5-磺基苯甲酸, 0.01-0.1份的醋酸钕;0.01-0.1份的5,6-二氨基-1,10-邻菲罗啉 ,1-5份的2-氟异烟酸,于20-50℃搅拌反应5-10h,反应结束,过滤,烘干,得到缩合催化剂;

2)1-羟基-4-对甲苯胺基蒽醌的制备:按重量份,将100份1,4-二羟基蒽醌,80-150份对甲苯胺,300-800份醚类溶剂,30-100 份缩合催化剂投入到反应釜中,系统逐渐升温进行反应,反应结束后,产品经过滤,滤饼经 洗涤,烘干,再经精制工艺得到1-羟基-4-对甲苯胺基蒽醌成品。

2. 制备对甲酚。

该方法包括步骤:1)将对甲苯胺在催化剂和酸性条件下水解,得到水解后的混合溶液;2)将步骤1)得到的水解后的混合溶液进行静置分层,有机相经过萃取和分离后得到粗品对甲酚溶液和副产品4,4′-二甲基二苯胺溶液。

系统包括水解反应釜、与水解反应釜串联的过滤器、与过滤器串联的分层器、与分层器串联的萃取塔以及分别与萃取塔串联的精馏塔和第二精馏塔,精馏塔连接有真空干燥器,第二精馏塔连接有第二真空干燥器。通过本发明所提供的方法和系统,可以制备高纯的对甲酚,同时可以联产4,4′-二甲基二苯胺粗品。

制备[4]

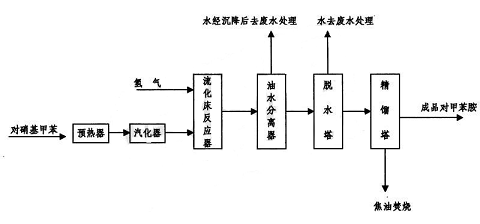

一种气相催化加氢 法生产对甲苯胺的工艺,它包括原料汽化、还原及静置分层工序,其特征在于原料对硝基甲苯预热汽化后连续进入流化床,在氢气 和催化剂存在的条件下,气相催化还原生产对甲苯胺。具体过程为:

首先,通过管线向流化床内缓慢通入氮气置换流化床内地空气,待测试氧含量<5%,再通 过管线向流化床内缓慢通入氢气进行置换,至流化床中氢含量> 95%,开电加热器升温,将床温缓慢升至100℃~150℃,用调节气量的办法控制温度突升,待温度再无突升现象后恢复原来气量,使温度缓慢均匀升至200℃~280℃,保温4h,保温结束后,关闭电加热器,使电加热器出口温度降至200℃~250℃,流化床顶温控制在150℃以上,流化床内压力≤0.2Mpa。

然后,开启预热器蒸汽预热对硝基甲苯,启动对硝基甲苯进料泵,初投料50kg/h,2h 内逐步将投料量加正常,正常投料量小于800-1200kg/h;再者,用水控制流化床反应中心温度在210℃~290℃,生成对甲苯胺气体经冷凝器冷凝成对甲苯胺液体进入油水分离器自然分层得粗品对甲苯胺;最后,粗品对甲苯胺经脱水、精馏得成品。

生产废水处理[5]

对甲苯胺生产废水中含有苯类和苯胺类化合物,根据对甲苯胺废水中苯胺毒 性大、浓度高的特点,如果不进行废水处理而直接排放,达不到国家二级排放标准,不符合国家环保要求。在对甲苯胺废水中,投加甲醛和硫酸铝进行缩聚反应并生成缩合物析出,然后投加高分子絮凝剂聚丙烯酰胺沉淀。从而使废水中苯胺类化合物含量大幅下降。然后用铁炭法处理,铁炭反应塔的出水与其它工业废水混合进行好氧生化处理后,达到国家二级排放标准。具体工艺步骤包括:

步骤一、缩聚反应:用硫酸调节pH值至5.5~6.5,控制废水的温度在80℃以上,向废水中加入甲醛和硫酸铝,搅拌使苯胺类化合物与甲醛发生缩聚反应,回流反应30~120分钟。投加硫酸铝能够解决产生的聚合物黏附在反应釜的壁及搅拌器上这一难题。

步骤二、絮凝沉淀:缩聚反应后的废水中投加高分子絮凝剂聚丙烯酰胺沉淀分离。

步骤三、铁炭法处理:絮凝沉淀后的上清液用硫酸调节pH值至2~3,进铁炭反应塔。该塔中填料由铁刨花和颗粒活性炭组成。其中铁刨花与颗粒活性炭重量比为4~6∶ 1,废水在铁炭反应塔中停留4~12小时,

步骤四、中和混凝反应:铁炭反应塔出水投加碱液调节pH=8.5~9,投加高分子絮凝剂聚丙烯酰胺(PAM)促进絮凝沉淀,使毒性物质和其他有机物进一步被去除。

步骤五、生化处理:上述经过去除生化抑制物的废水与其它工业废水混合,通过好氧生物处理,使有机物得到大幅度的降解。水力停留时间为24~40。经二沉池泥水分离后,出水化学需氧量(COD)小于150mg/L,满足国家二级排放标准。

主要参考资料

[1] 化合物词典

[2] CN201710745426.3 一种1-羟基-4-对甲苯胺基蒽醌的制备方法

[3] CN201610325894.0一种催化水解对甲苯胺制备对甲酚的方法及生产系统

[4] CN200610038385.6 气相催化加氢法生产对甲苯胺的工艺

[5] CN200610038929.9 对甲苯胺废水的处理工艺