乙二醇二甲醚(简称DME)具有稳定的化学性质和溶解性能,是一种无色非质子极性溶剂,亦可作气体吸附剂、添加剂、清洗剂、催化剂等,广泛应用于化学工业领域。近年来,由于美国、西欧和日本的DME产能降低,我国逐步取代欧美而成为全球的生产基地,对DME清洁生产工艺技术提出了更高要求。

环氧乙烷开环醚化绿色工艺设计

环氧乙烷开环与二甲醚合成DME生产工艺,设备腐蚀性小,反应条件温和且耐高温,产物选择性高,催化剂与产物易分离,重复使用性能好,其中高效、环境友好催化剂是突破点。环氧乙烷的三元环张力大,易断裂,使得其反应活性高,在催化剂提供质子或空轨道时,三元环中的C—O键断裂,发生环氧基开环。

1.反应机理

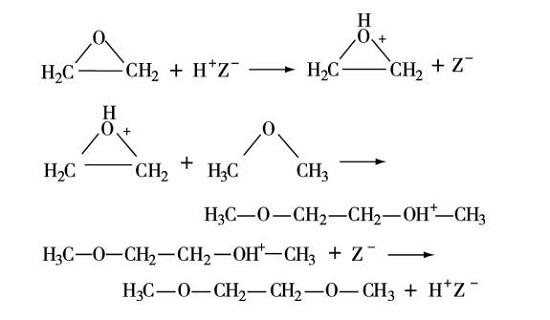

环氧乙烷与固体酸B酸活性中心的H+反应,生成质子化环氧乙烷,质子化环氧乙烷与二甲醚以亲核反应开环形成质子化DME过渡态,质子化DME过渡态中间体脱氢生成产物DME,同时脱出的质子氢继续与环氧乙烷生成质子化环氧乙烷,循环使用。相应的反应方程式如下:

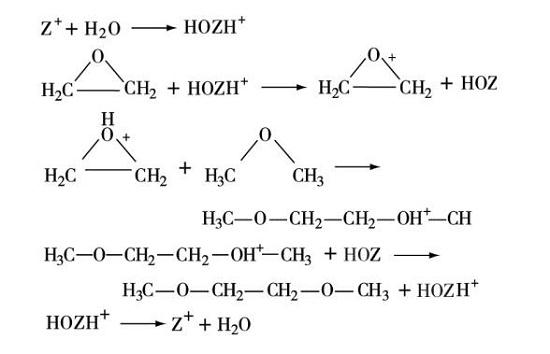

固体L酸催化剂吸附微量水分,催化剂释放出质子氢,释放出的质子氢与环氧乙烷作用,形成质子化环氧乙烷,质子化环氧乙烷开环与二甲醚反应,生成质子化DME过渡态,过渡态质子化DME释放出质子氢,生成产物DME,释放出的质子氢循环使用,使反应得以维持,或释放出的质子氢回到催化剂表面,与催化剂表面的羟基作用,脱出水分后循环使用。相应的反应方程式如下:

2.反应催化剂

环氧乙烷开环醚化工业化生产DME常用醇钠作为催化剂,此催化剂的缺点是选择性低,反应产物收率低,不能循环使用,环境污染严重等。采用固体酸催化环氧乙烷开环醚化反应,可以有效提高反应选择性,提高催化剂与产物的分离效率,催化剂能够有效循环利用。在对大量文献资料进行研究的基础上,明确了环氧乙烷开环非均相反应催化剂的研究方向、开发途径和性能优化方式,创新设计了兼具B酸与L酸的复合催化剂,通过对不同类型的活性位协同催化的研究,选择具有较高的活性、选择性与稳定性的催化剂ZrO2/TiO2,在连续生产的固定床反应器上催化环氧乙烷与二甲醚合成DME。

总结

随着DME应用领域的不断拓展以及社会发展对环境要求的提高,对绿色生产工艺提出了更高要求。目前用于工业化生产DME的工艺主要是Williamson合成法,此法常用均相碱性催化剂醇钠,对生产设备腐蚀严重,副产物复杂难于分离,会产生毒性物质,对环境污染严重。

环氧乙烷与二甲醚在催化剂作用下进行开环反应合成DME,国外虽有专利报道,但生产工艺为均相反应,产品分离困难,腐蚀性大,产生的工业盐和大量废水对环境污染严重。而环氧乙烷在固体酸催化剂的作用下开环选择性醚化制DME属于原子经济反应,符合绿色环保新工艺要求。