背景技术

4‑氯苯磺酸是对氯苯磺酰氯是一种重要的有机合成中间体,广泛应用于染料、医 药等工业,也是用于合成化学中间体4,4'‑二氯二苯砜的重要原料,对氯苯磺酸常温下为浅黄色针状结晶,有刺激性气味,有潮解性溶于水,微溶于乙醇,不溶于氯苯。

目前4‑氯苯磺酸的工业化生产多采用间歇的方式进行,生产过程中工人参与次数较多,没批次反应都需要重复的投料、反应、出料,操作上容易造成失误,生产过程不能够很好的控制,导致生产成本较高。

综上所述,现有技术间歇式的生产方式,具备下述缺陷:1)生产过程中人工投料,效率底下;2)收率低。因此,亟需提供一种连续化制备4‑氯苯磺酸的方法,以解决上述问题。

制备方法[1]

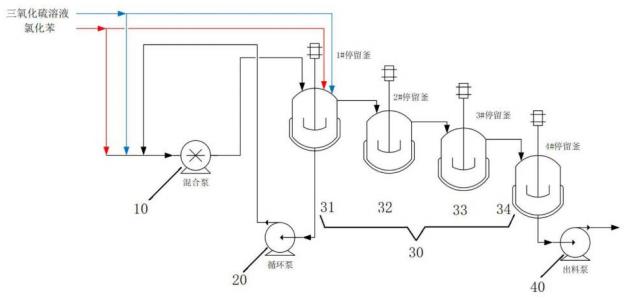

连续化制备4‑氯苯磺酸的反应装置的结构示意图如图所示。从图可以看出,反应装置包括4级依次串联的磺化停留釜、混合泵、循环泵和出料泵。混合泵的出液口与第一级磺化停留釜1的顶部进液口由管路连接,第一级磺化停留釜1的底部出液口通过循环泵与混合泵的进液口由管路连接,形成反应液的部分内循环。第一级磺化停留釜1的中部出液口与第二级磺化停留釜2的顶部进液口由管路连接,第二级磺化停留釜2的中部出液口与第三级磺化停留釜3的顶部进液口由管路连接,第三级磺化停留釜3的中部出液口与第四级磺化停留釜4的顶部进液口由管路连接,由此形成4级依次串联的磺化停留釜,相应管路上均设置有控制阀;

将三氧化硫溶解在三氯甲烷中,配制得到20%的三氧化硫溶液备用;三氧化硫溶液和质量浓度为99%的氯化苯一并输送到混合泵内并经混合泵混合反应后(三氧化硫、三氯甲烷和氯化苯的投料质量比为1:4:1.5),从第一级磺化停留釜1的顶部进口流入第一级磺化停留釜1内进行搅拌反应;同时第一级磺化停留釜1内的反应液分为两路流出,一路通过循环泵重新返回混合泵内以进行重复磺化反应,另一路以连续化进料的方式从第二级磺化停留釜2流到第四级磺化停留釜,第四级磺化停留釜内的反应液经出料泵泵出后经水溶剂重结晶、离心、干燥,制得4‑氯苯磺酸产品。其中反应的温度控制在15‑20℃左右,反应液在混合泵和4级依次串联的磺化停留釜内总的停留时间约为2h。

采用上述生产过程,反应基本完全时(即氯化苯的转化率达到99%以上),4‑氯苯磺酸产品的摩尔收率可达到92%以上。最终制得的4‑氯苯磺酸产品的质量指标如下:4‑氯苯磺酸质量分数≥99%。

参考文献

[1]浙江嘉福新材料科技有限公司. 一种连续化制备4-氯苯磺酸的方法:CN202311808198.1[P]. 2024-04-19.