背景技术

6‑叔丁基间甲酚(简称3M6B)是一种针状结晶体,常用作有机合成的中间体,是生产酚类抗氧剂(如抗氧剂CA、抗氧剂300、抗氧剂2600和抗氧剂BBM等)的主要原料之一。另外,6‑叔丁基间甲酚还可用于合成树脂、粘合剂,以及其他多种重要的新型精细化学品。

目前,6‑叔丁基间甲酚合成通常采用原料成本低,混甲酚为原料的工艺路线,在上述工艺路线中,产品中往往会含有其同分异构体2‑叔丁基对甲酚,由于两种化合物沸点接近(2‑叔丁基对甲苯酚沸点244℃,6‑叔丁基间甲酚沸点237℃),很难通过常规的精馏方法将2‑叔丁基对甲酚彻底除去,要实现分离精馏塔需要更多的理论塔板数,或更大的回流比或者两者兼而有之,然而更多的理论塔板数意味着更高的设备投资,大的回流比则需要更多的能源消耗。

专利CN201010201031.5公开了一种间对混合甲酚的分离方法,该方法公开了利用精馏的方法对6‑叔丁基间甲酚和2‑叔丁基对甲酚两种物质进行分离提纯的方法,以混甲酚为原料,催化剂的存在下,进行烷基化反应,得到2‑叔丁基对甲酚和6‑叔丁基间甲酚的混合液,再对该混合液进行精馏,得到纯度较高的2‑叔丁基对甲酚和6‑叔丁基间甲酚产品。上述方法虽获得了高纯度的6‑叔丁基间甲酚,但分离过程中需要先在催化剂和烷化剂条件下进行烷基化反应,之后再在催化剂条件下进行脱烷基化获得目标物6‑叔丁基间甲酚,整个分离工艺复杂,且引入了催化剂和烷化剂,增加了试剂和相关设备方面的成本,能耗增高。

因此,6‑叔丁基间甲酚的分离提纯工艺亟需一种低耗能、操作简单、自动化程度高,且适合工业化生产的工艺方案。

提纯工艺[1]

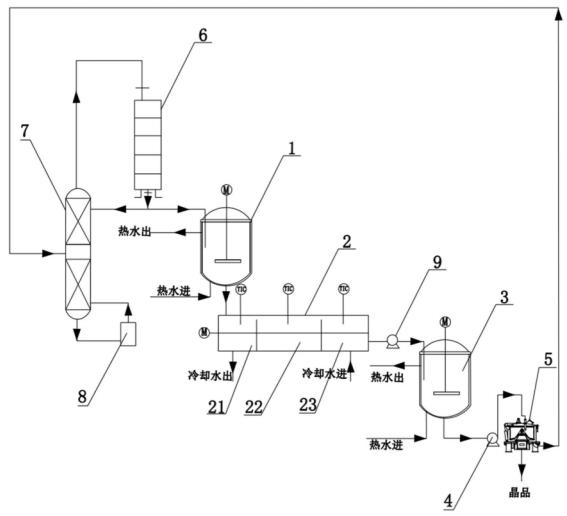

S1:取纯度为95.29%的6‑叔丁基间甲酚原料投入提纯系统的原料罐1中,并按照投入的6‑叔丁基间甲酚原料的量,在提纯系统的原料罐1中加入对应6‑叔丁基间甲酚原料质量的1.2%的水。

原料罐1热水进口通入热水,热水流经恒温槽后经原料罐1上部的热水出口排出, 使得罐中物料温度保持在30‑35℃,转速为60rpm,将上述6‑叔丁基间甲酚原料和水在原料罐1中经自动搅拌混合均匀。

S2:开启提纯系统的刮壁式结晶器上的自动搅拌装置及温控系统,将原料罐1中混合均匀的6‑叔丁基间甲酚原料从刮壁式结晶器的进料口投入,控制原料流速为2.2L/h,刮壁式结晶器转速为80rpm。

待6‑叔丁基间甲酚原料投入刮壁式结晶器加满后,调节温控系统至设定的温度,开启刮壁式结晶器的冷水进口,冷水流经刮壁式结晶器内设置的冷水管道后从冷水出口排出,使得刮壁式结晶器内的温度具体为:结晶器前端21温度为33.4℃、结晶器中段22温度为 27℃、结晶器后端23温度为26.2℃。待设定的温度达到后,控制自动投料装置,一边进料一边出料。

控制原料在刮壁式结晶器中停留时间4h。

S3:再将6‑叔丁基间甲酚晶浆从刮壁式结晶器的出料口排出,并经容积泵9将晶浆泵入结晶储料罐3中。

S4:利用压力泵4将结晶储料罐3中收集到的6‑叔丁基间甲酚晶浆送至离心机5中。利用离心机5将收集到的6‑叔丁基间甲酚的晶浆分离出6‑叔丁基间甲酚晶体和母液,分离出的6‑叔丁基间甲酚晶体和母液用气相色谱进行纯度测定。

经离心机5分离出的母液输送到精馏塔7中精馏,精馏塔7中的回流比为3∶100,塔底温度为174℃,塔顶温度为120℃,塔顶压力为‑100kpa,塔釜压力为‑93kpa,压差为7kpa。

S5:精馏塔7精馏后从冷凝器6中进入到原料罐1中的6‑叔丁基间甲酚纯度为90%以上。重复利用上述悬浮动态连续结晶的方法进行分离提纯。

经上述循环分离操作,最终经离心机5分离获得的6‑叔丁基间甲酚晶体,经检测纯度为99.33%。

参考文献

[1]上海应用技术大学,安徽海华科技集团有限公司. 一种分离提纯6-叔丁基间甲酚的结晶方法:CN202210841590.5[P]. 2022-10-14.