背景技术

丁烯氢甲酰化反应制备正戊醛具有重要的经济意义。正戊醛是重要的有机合成中间体,广泛用于香料、医药、农药、涂料、选矿等行业。戊醛缩合、加氢反应生产的2-丙基庚醇,是当前国内外正在开发制造的优良PVC增塑剂原料。

长期以来,全球范围内对丁烯氢甲酰化制戊醛的反应过程有许多研究。早期丁烯氢甲酰化反应制备正戊醛的工业生产采用钴催化剂。产品正戊醛与异戊醛的比约为3∶1到4∶1。反应需在高温高压下进行,产品分离困难。而且在羰基钴催化剂催化丁烯氢甲酰化反应条件下,碳四烯烃原料中含异丁烯时,异丁烯会生成树脂使反应复杂化。

上世纪七十年代,改性铑催化剂催化丙烯氢甲酰化反应生产醛和醇实现工业化。铑的原子系数比钴高,原子体积大,易形成高配位数的化合物,所以,催化剂活性比羰基钴催化剂高。专利US 3,527,809报道与羰基钴催化剂相比较,烯烃氢甲酰化反应在三苯基膦羰基铑催化剂时,反应温度只要50~100℃,反应压力低于3.2MPa。

均相反应催化剂均匀地溶于反应溶剂中,造成与产品分离困难。德国专利DE 2,627,354提出油水相催化体系,使催化剂溶于水相,而反应产物在有机相,互不相容。反应在水油两相界面进行。反应后水油两相静置分层,产物与催化剂易分离。避免了蒸馏分离导致烯烃氢甲酰化反应产物醛缩合生成高沸点的副产物,也避免了热敏性的铑催化剂分解和失活。

然而,随着烯烃碳数增加,水溶性变差,水溶性铑氢甲酰化反应需要更加苛刻的工艺条件,增加生产成本。例如,美国专利US 5,463,147和5,410,072报导了在水溶性铑催化剂存在下丁烯氢甲酰化反应合成戊醛的过程。丁烯氢甲酰化反应需要分两段进行,段用水溶性铑催化剂在70~150℃、0.4~5.0MPa反应条件下催化丁烯氢甲酰化反应,第二段在羰基钴催化剂存在下于130~180℃、8~30MPa反应条件下催化丁烯氢甲酰化反应。此外,美国SRI咨询公司发表的PEP报告(Process Economics Program 21D)分析,丙烯氢甲酰化反应制备正丁醛,采用水溶性铑催化剂比油溶性三苯基膦羰基铑生产成本高。

美国专利US 4,748,261报导了用乙酰丙酮羰基铑与双膦配体催化剂1-丁烯氢甲酰化反应制备正戊醛。该类铑催化剂具有较高的催化活性和产物醛的高正异构比。UCC公司用亚磷酸盐配体替代三苯基膦配体进一步改进的催化剂被称为第四代烯烃氢甲酰化催化剂。这种铑催化剂的活性能使丙烯氢甲酰化反应在一个“单程”中丙烯反应完全,不需要再循环;并且得到98/2的产品醛正异构比,产品醛的区域选择性非常高。1995年这一工艺进行了工业生产。

UCC公司对丁烯氢甲酰化反应制备正戊醛的过程也开发了这一工艺。工艺包括正丁烯氢甲酰化反应和戊醛的缩合/加氢两大步骤。戊醛中直链醛高达94%。但是该工艺所用的亚磷酸盐配体不仅制备成本高,而且使用中容易分解。亚磷酸盐配体降解生成的烷基羟基膦酸会凝胶化,从而堵塞液体循环设备(当代石油石化,10(10):15)。因此该工艺目前在工业上尚未广泛应用。

烯烃连续氢甲酰化反应过程中,催化剂和产物同处于液相,将产物醛从反应液中分离出来,使催化剂溶液再循环至反应器中。在分离过程中如何确保热敏性铑催化剂不受损失,一直是烯烃氢甲酰化工艺过程改进的重点之一。

为了解决连续流动式反应工艺过程产物醛与催化剂溶液的分离问题,中国专利ZL 01804852曾提出用三苯基膦羰基铑催化剂的C2~C20烯烃连续氢甲酰化反应器流出物的分离方法。该发明包括两段降压法分离醛和催化剂溶液。段降压分离未反应原料和包含产品醛和催化剂溶液及醛缩聚物的反应液。第二段是将段分离得到的反应液降压分离成产品醛和催化剂溶液。在上述分离过程中,反应器流出物和反应液必须加热至高于氢甲酰化反应温度5~50℃。由于烯烃氢甲酰化所用有机膦羰基铑催化剂是温度和气氛敏感性金属有机化合物,在高温或没有合成气保护时容易降解,从而降低了催化剂的活性。因此采用该方法分离产物醛和催化剂,可能导致催化剂活性快速下降。

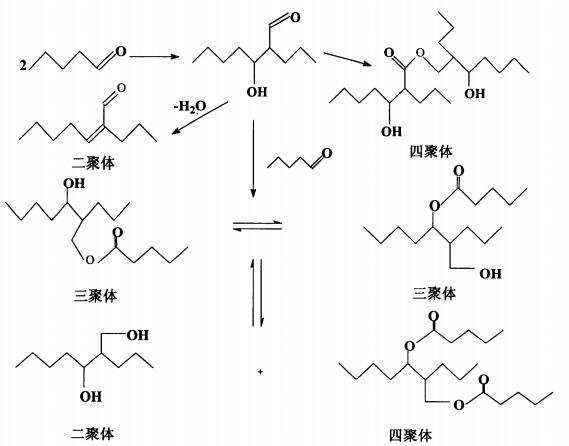

另一方面,美国专利US 4,287,370报导在流动的氢甲酰化反应流程中,在反应条件下产品正构醛和异构醛能缩合生成缩聚物,生成高沸点的二聚、三聚和四聚物。可能的高聚物生成机理如下图所示:

而ZL 01804852将连续氢甲酰化的液体排除物采用两段降压分离产品醛和催化剂溶液,使温度高于反应器温度5~50℃。其不足之处是使反应液长时间处于较高温度,将会增加烯烃氢甲酰化醛产品缩聚,增加高沸点的高聚物,降低催化剂活性。

发明内容

本发明的目的是提供一种具有工业应用价值的烯烃氢甲酰化反应制备醛的工艺过程。

本发明以含有少量丁烷、顺/反2-丁烯和异丁烯的1-丁烯原料与适当氢气和一氧化碳配比并净化后的合成气,在有机膦羰基铑催化剂存在下,连续氢甲酰化反应;随后采用降压气液分离和正压薄膜蒸发组合分离方法,分离出反应生成的戊醛、丁烷和未反应的丁烯,剩余含活性有机膦羰基铑催化剂、溶剂和少量高沸物的催化剂溶液,再经活化后循环至反应器继续催化反应。

本发明提出一种制备正戊醛的连续性工艺过程,该过程包括:A、一个反应区,在单级或多级搅拌反应釜中,在以有机膦羰基铑络合物和三苯基膦作为催化剂,溶于戊醛溶剂后形成循环催化剂溶液的存在下,1-丁烯原料与控制合成气,在70~130℃、1.0~3.0MPa下连续进行氢甲酰化反应;从反应区连续流出的反应器流出液,除含有生成的正戊醛、少量的异戊醛、与烯烃相应的丁烷和很少量的戊醇及戊醛的缩聚物外,还含有上述未反应原料和催化剂;B、一个分离区,包括单级或多级气液分离器、高位槽和膜式蒸发设备,串联组成;从上述反应区流出的反应器流出液,降温、降压并经气液分离器进行气液分离后送入高位槽,再连续流入膜式蒸发设备,在合成气保护气氛下蒸发、冷凝,分离成粗产品和循环催化剂两个流股;粗产品主要含有戊醛和C4烃,循环催化剂溶液含有上述铑络合物、三苯基膦、戊醛和少量的戊醇、醛缩聚物;C、一个活化区,循环催化剂溶液送入活化器,与合成气充分接触、活化后,重新返回反应区进行氢甲酰化反应;其操作条件为50~100℃、1.1~3.5MPa。

具体实施方式

下面举例说明本发明内容,但本发明的保护范围并不限于以下实施例。

实施例1在附图所示反应工艺过程中,反应器容积为1立升,带有调速双层电磁搅拌器,油浴夹套加热。催化剂活化器电加热。

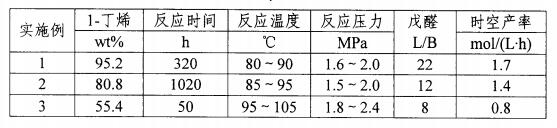

流动反应系统中加入3.5升正戊醛均匀溶解的3.84g三苯基膦乙酰丙酮羰基铑,369.8g三苯基膦催化剂溶液。用高纯氮吹扫,置换系统空气。通入净化的H2/CO比为1.0的合成气,直到系统的氧含量低于0.1ppm。加入1-丁烯纯度95.2wt%、异丁烯0.5wt%的烯烃原料反应。反应器R1操作条件控制在80~90℃、1.9~2.1MPa。反应液在气液反应器V3中60℃、0.4~0.8MPa下分离出液相,由泵P1送入薄膜蒸发器V5,在40~60℃、0.15MPa下分离出粗产品戊醛进入产品罐V7。催化剂溶液接收到V6,再由泵P2循环回催化剂活化器V1,活化的催化剂溶液回到反应器继续氢甲酰化反应。合成气和尾气由气相色谱仪在线分析,粗产品和催化剂定时取样由另一台气相色谱仪分析。微量氧分析仪在线分析气体氧含量。连续氢甲酰化反应320h,试验结果列于表1中。