异氰酸酯是异氰酸的各种酯的总称。单异氰酸酯是有机合成的重要中间体,可制成一系列氨基甲酸酯类杀虫剂、杀菌剂、除草剂,也用于改进塑料、织物、皮革等的防水性。 二官能团及以上的异氰酸酯可用于合成一系列性能优良的聚氨酯泡沫塑料、橡胶、弹力纤维、涂料、胶粘剂、合成革、人造木材等。

异氰酸酯的合成方法有多种,以下详细介绍:

合成方法

光气化法制备异氰酸酯

184年德国科学家亥茨凯尔( Hentzchel)首先使用胺的盐酸盐与光气反应,成功地合成了异氰酸酯。此后因发展聚氨酯材料的需要,奥托・拜耳对这一合成方法做了大量的系统研究,并投入工业化生产,从而逐渐成为有机异氰酸酯工业生产的主要方法。目前,全球绝大多数异氰酸酯生产厂都是采用此法进行商业化生产。

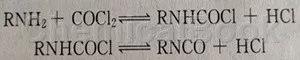

光气化法的反应可以简单表示如下:

基本反应是平衡反应,如及时从系统中脱除氯化氢,反应将会向异氰酸酯生产方向移动,这是光气法制备异氰酸酯的基本原理。但在实际生产中,它的反应要复杂得多。根据合成反应的方式,大致有以下4种。

(1)胺的直接光气化

该法是将胺加到冷的光气溶液中反应,首先生成氨基甲酸盐化合物和胺的盐酸盐,然后在通入光气的过程中逐渐升温,使氨基甲酸盐化物和胺的盐酸盐转化生成异氰酸酯。该法是目前异氰酸酯工业生产的主要方法。

(2)胺盐酸盐的光气化

该法是先将胺化合物在溶剂中转化成盐酸盐,然后在高温下通入光气反应。此法由于盐酸盐溶解性较差,反应温度较高,一般只作为实验室的合成法。

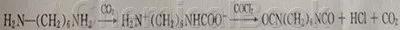

(3)氨基甲酸的光气化

此法和以上两法相似,为减少氨基在反应中出现大量副反应,使异氰酸酯收率下降,可使用分步反应程序。在胺化合物的溶剂中通入二氧化碳,使胺首先转化成氨基甲酸盐,进行冷光气化反应生成氨基甲酸盐络合物,然后在高温光气化反应中生成异氰酸酯。此法可用于六亚甲基二异氰酸酯的工业化生产。

(4)气相光气化法

以上3种均为液相反应,反应均在惰性溶剂中进行。该法为气相法,胺在惰性气体或惰性溶剂的蒸气中气化,在催化剂存在的条件下于150~470℃进行光气化反应,生成的氨基甲酸盐络合物在惰性溶剂和脱盐酸添加剂的作用下加热,分解后生成有机异氯酸酯。

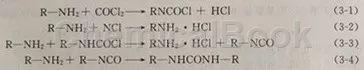

目前,大规模工业化生产有机异氰酸酯主要使用的是胺的直接光气化法。该法又称为胺的两段光气化法,即将胺的光气化反应分为冷光气化段和热光气化段。将胺化合物原料和光气分别溶解在惰性溶剂中,如氯苯、二氯苯、甲苯、氯化萘、1,2,4-三氯苯等,并使它们在0~70℃的低温阶段进行反应,在此阶段,它们主要生成酰胺和胺的盐酸盐,以及少量的脲类化合物。

其中式(3-1)、式(3-2)为主反应,式(3-3)、式(3-4)为副反应,尤其是式(3-4),原料胺化合物与生成的异氰酸酯产物反应对合成危害较大,它不仅使原料胺和光气的消耗量增加,而且生成的脲类化合物会与光气进一步反应生成焦油树脂状化合物,使系统中废渣量增加,给反应和工业处置造成一定困难。因此,要严格控制反应温度等工艺条件,同时,在工业上,通常是将氯化氢或二氧化碳通入溶于溶剂中的胺,使它预先生成胺的盐酸盐或胺的碳酸盐,以减少不必要的副反应产生。

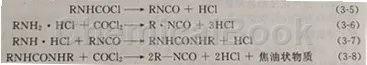

热光气化阶段是使系统在80~200℃范围内逐渐升温,并不断通入光气进行反应,使胺的盐酸盐、酰氯等中间体进一步反应转化成有机异氰酸酯,基本反应表示如下。

显而易见,反应体系中产生脲基化合物及其进一步的衍生物都会使原料消耗量增加,而且生成影响生产过程和产品收率的物质,因此反应(3-7)、(3-8)都是应尽量避免和减少的。

目前,聚氨酯工业中主要使用的有机异氰酸酯,如TDI、MDI、HDI等均是采用胺成盐二段光化反应的历程制备的,产品收率高、质量好,但生产中使用的光气是剧毒化学品,反应生产的氯化氢是强腐蚀性化学品,因此对生产管理、设备安全运行和环境保护等都是严峻的挑战。国外许多大公司,在生产有机异氰酸酯的过程,积累了大量有益的经验,在设备的耐压、防腐、连续自动化控制、防泄漏、事故预警和应急处理、生产管理和设备管理等方面都制定了相应的技术指标和实施方法,以确保产品的正常生产。我国在引进生产异氰酸酯生产装置时,除应注意引进生产的“硬件”装备外,还应注意引进相应安全生产、管理、控制等方面的“软件”。

利用胺的光气化法这一原理,还可以制备各种有机异氰酸酯。如生产酰氯异氰酸酯。

羰基化法制备异氰酸酯

传统商业化生产异氰酸酯的方法都是采用光气法,但该种生产方法,使用剧毒性光气,且生产过程中产生大量HCl,这对生产的安全操作,尾气处理、设备防腐、环保安全等要求十分严格,生产、维护成本高昂,生产装置复杂,工序多、流程长;同时,最终产品中还含有难以分离的可水解氯化物。面对这些问题,人们一直在探索更安全、更简便、更经济的异氰酸酯合成方法,其中羰基合成法具有不使用光气、产品纯度高等优点,已成为非光气法制备异氰酸酯的研究热点之一。

目前羰基化法合成异氰酸酯的研究基本有一步法和二步法两种。

一步法的羰基化最早是由美国氰胺公司于1963年提出,该法使用硝基苯和CO为原料,在铑系催化剂、三氯化铁或其他路易斯酸共催化剂作用下,于190℃和约20MPa高压下反应,可获得收率35%的苯基异氰酸酯。

使用二硝基甲苯和CO,在钯、铑等的氯化物及其络合物,铬、钼、锰等卤化物和氧化物存在下,于190~220℃和20~30MPa下反应,也可以获得甲苯二异氰酸酯,收率最高可达50%~60%。

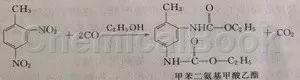

对于羰基法,目前研究较多的是二步法工艺,即使用硝基化合物和一氧化碳在醇类化物存在和高温、高压下反应,首先生产氨基甲酸酯,然后使氨基甲酸酯进行热分解,即可生成异氰酸酯和相应的醇:

将二硝基甲苯、乙醇、Pd/Al2O3、FeCl3、助催化剂等放入高压反应釜,加人定量的一氧化碳,在7~12MPa压力下加温至106~190℃进行反应,数小时后冷却、过滤、结晶,得到甲苯二氨基甲酸乙酯,中间体在200℃以上的温度下进行催化热分解,获得TDI,且收率可超过90%。

其他合成新动向

由于光气剧毒性质,对非光气合成异氰酸酯方法的摸索一直都没有停止过,除上节描述的羰基法外,尚有许多方法,在此做简单介绍。

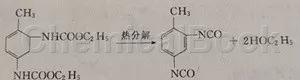

Eni Chem公司曾介绍了使用碳酸二甲酯代替光气制备TDI的方法:该法使用2,4-,2,6-二氨基甲苯为基础原料,使用碳酸二甲酯(DMC)代替剧毒光气作为亲核反应中心,当DMC的羰基受到亲核攻击时,酰基-氧键断裂生成羰基化合物一一甲苯二氨基甲酸甲酯(TDU),该中间体经提纯处理后热解生成TDI和甲醇:

甲苯二胺与过量的碳酸二甲酯以13:1的比例混合,以醋酸锌为催化剂,在160~175℃和0.25MPa压力下反应3.5h,获得TDU中间体,粗TDU在130℃下被溶解在7.5mg/L磷酸的碳酸二甲酯中,处理2h后脱除催化剂,然后蒸馏脱除碳酸二甲酯。中间体TDU在低压和超过450℃的高温下进行热解,可获得TDI产品。

我国河北工业大学、天津大学等单位使用碳酸二甲酯等安全的反应试剂代替光气进行反应,先后合成了TDI、HDI、1,5-NDI等产品。

例如:以邻苯二甲酸二异辛酯为热载体,邻苯二甲酸二甲酯为溶剂,在约270℃和约2.6kPa和硬脂酸锌催化剂存在下,对甲苯二胺基二甲酸甲酯进行热解,TDI产品收率最高可达78%。

王慧宇使用DMC与1,6-己二胺在碱性催化剂(醋酸锌或甲醇钠等)作用下、合成了1,6-已二胺基甲酸甲酯,经过高温热解合成出亚甲基二异氰酸酯。使用类似方法,利用DMC和1,5-萘二胺反应制得1,5萘二胺基甲酸甲酯,热解后也能生成1,5-萘二异氰酸酯。该类反应副产甲醇,如果将甲醇和一氧化碳及氧进行羰基化反应,又可以合成出碳酸二甲酯,将其再循环使用,即可使该种工艺实现“零排放”。但该类反应工艺,目前尚存在工艺不够成熟,高温所需能耗较多,中间体分离、提纯等问题

在取代剧毒光气的工作中,三光气的使用也是一种新的合成方法。

三光气的学名为二(三氯甲基)碳酸酯[bis( trichloromethyl) carbonate](BTC),又称为固体光气。它在室温下为一种稳定的白色结晶体,既没有光气的剧毒,也没有双光气强烈的催泪性仅属一般有毒化学品(为二级有毒物质)。其光化反应通常在活化亲核试剂三乙胺、吡啶、DMF等存在下实现。1mol三光气相当于3mol气体光气。它在贮运、操作、安全、环保等方面都比气体光气好得多。它是取代传统气体光气制备异氰酸酯一种很有发展潜力的合成路线。

我国浙江丽水有邦化工有限公司已建成全球的固体光气生产装置,并使用它生产多种特种异氰酸酯,如对苯基二异氰酸酯(PPDI)、1,5-萘二异氰酸酯(1,5-NDI)、异佛尔酮二异氰酸酯(IPDI)及二甲基联苯二异氰酸酯(TODD)。