硅烷偶联剂又名硅烷处理剂、底涂剂,是一类具有特殊结构的低分子有机硅化合物,其通式为RSiX3,式中R代表与聚合物分子有亲和力或反应能力的活性官能团,如氧基、巯基、乙烯基、环氧基、酰胺基、氨丙基等;X代表能够水解的烷氧基,如卤素、烷氧基、酰氧基等。

硅烷偶联剂是在分子中具有两种以上不同反应基的有机硅单体,它可以和有机与无机材料发生化学键合 (偶联),增加两种材料的粘接性。通式中n为0~3的整数; X表示水解性官能基,它可与甲氧基、乙氧基、溶纤剂以及无机材料(玻璃、金属、SiO2)等发生偶联反应; Y为有机官能团,如乙烯基、乙氧基、氨基、环氧基、甲基丙烯酰氧基、巯基等,可与无机材料、各种合成树脂、橡胶发生偶联反应。典型硅烷偶联剂性能如下表:用于玻璃纤维、无机填料表面处理。用作密封剂、胶粘剂和涂料增稠剂。还应用于使固定化酶附着到玻璃基材表面、油井钻探防砂、使砖石表面具有憎水性、使荧光灯涂层具有较高的表面电阻、提高液体色谱中有机相对玻璃表面的吸湿性能等。由硅氯仿与带有活性基团的烯烃在铂催化剂催化下加成再经醇解制得。

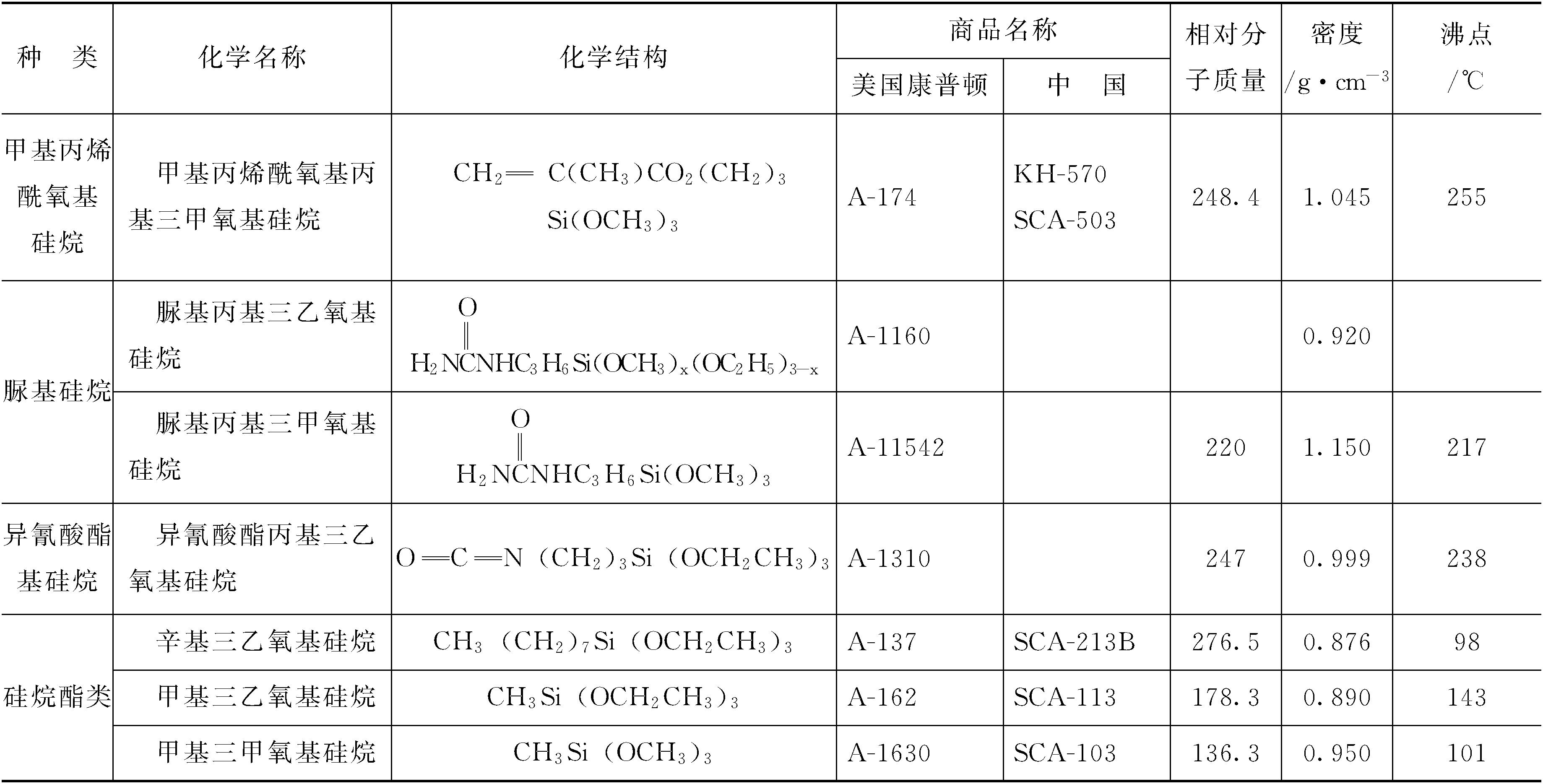

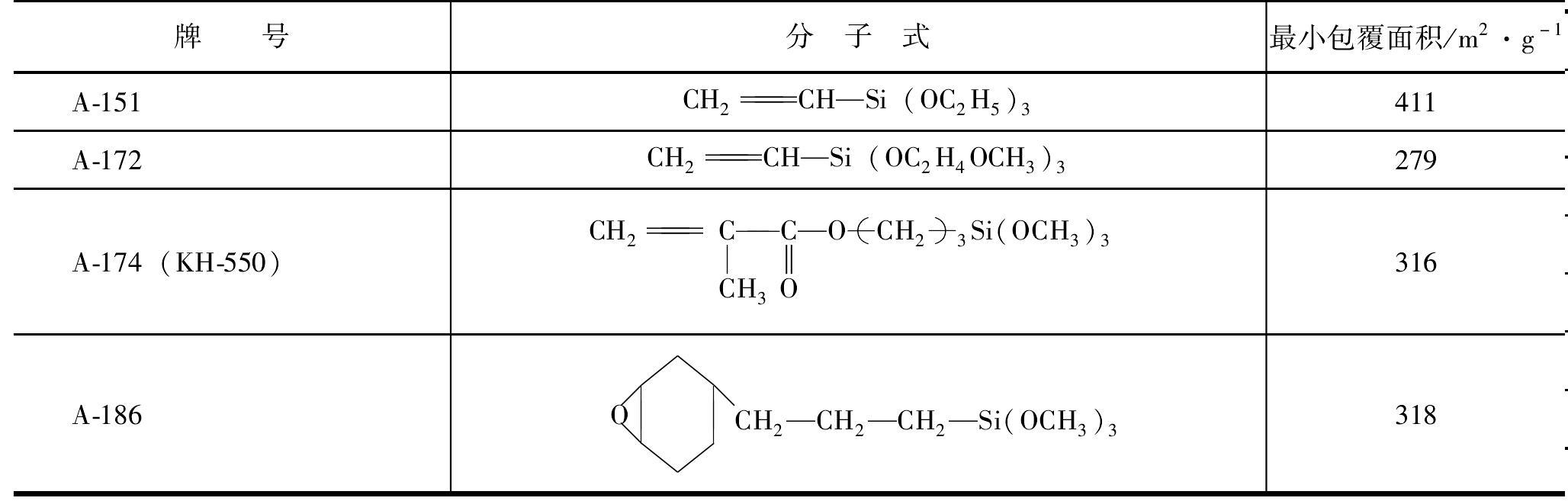

代表性硅烷偶联剂如表所示。

| 偶联剂名称 |

相对分子

质量

|

相对密度

(25℃)

|

折射率

(25℃)

|

闪点

/℃

|

沸点/℃

(101.324×103Pa)

|

| 乙烯基三氯硅烷 |

161.5 |

1.26 |

1.432 |

21 |

19 |

| 乙烯基三乙氧基硅烷 |

190.3 |

0.93 |

1.395 |

54 |

161 |

| 乙烯基三(β-甲氧乙氧基)

硅烷

|

280.4 |

1.04 |

1.428 |

66 |

285 |

| γ-缩水甘油丙基-三甲氧

基硅烷

|

236.1 |

1.07 |

1.427 |

135 |

290 |

| γ-甲基丙烯酰氧基丙基-

三甲氧基硅烷

|

248.1 |

1.04 |

1.429 |

138 |

255 |

| N-(β-氨乙基)-γ-氨丙

基-三甲氧基硅烷

|

222.1 |

1.03 |

1.445 |

140 |

259 |

| N-(β-氨乙基)-γ-氨丙

基-甲基-三甲氧基硅烷

|

206.1 |

0.98 |

1.445 |

140 |

234 |

| γ-氯丙基-三甲氧基硅烷 |

198.5 |

1.08 |

1.418 |

78 |

192 |

| γ-巯丙基-三甲氧基硅烷 |

196.1 |

1.06 |

1.439 |

102 |

212 |

| γ-氨丙基-三甲氧基硅烷 |

221.0 |

0.94 |

1.419 |

104 |

217 |

根据硅烷偶联剂的反应机理,水解性官能基X遇水生成硅醇。如果是无机材料(如玻璃),则偶联剂和玻璃表面的硅醇发生缩合反应,在玻璃和硅烷偶联剂之间形成共价键。利用这一特点,硅烷偶联剂可用于处理玻璃纤维(制增强塑料)、改进涂料和粘合剂性能以及用于处理无机填料的表面等,对于玻纤增强不饱和聚酯来说,以用甲基丙烯酰氧基硅烷为宜;对于环氧树脂层压板,则以用环氧化硅烷及氨基硅烷为宜。硅烷偶联剂的新用途是作为聚乙烯交联剂,通过聚乙烯和乙烯基三甲氧基硅烷接枝共聚,或通过聚乙烯与硅烷发生缩合反应进行交联。经过处理的聚乙烯可用作电缆及复杂的异型材料。为了适应功能性高分子复合材料的发展,已开发出一些新型硅烷偶联剂,如γ-脲基丙基- 三甲氧基硅烷,γ-缩水甘油基丙基-甲基-二乙氧基硅烷及N-苯基-γ-氨基丙基-二甲氧基硅烷等。

硅烷偶联剂的分子结构和作用机理

硅烷偶联剂是一类具有特殊结构的低分子有机硅化合物,其通式为RSiX3,式中R代表与聚合物分子有亲和力或反应能力的活性官能团,如氧基、巯基、乙烯基、环氧基、酰胺基、氨丙基等;X代表能够水解的烷氧基,如卤素、烷氧基、酰氧基等。

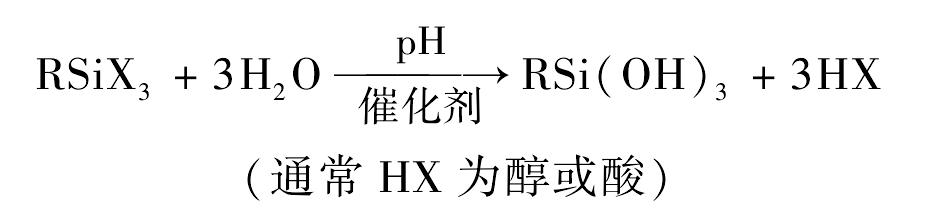

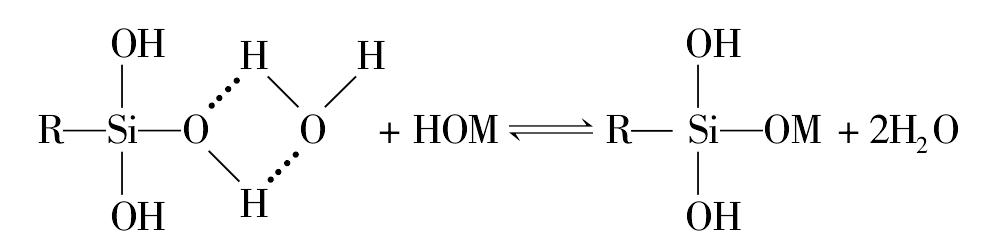

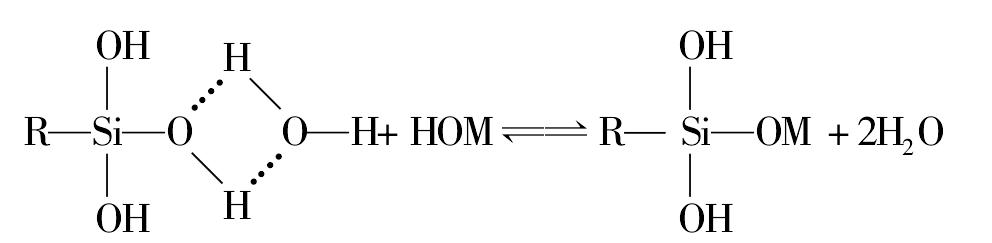

在进行偶联时,首先X基水形成硅醇,然后与无机粉体颗粒表面上的羟基反应,形成氢键并缩合成—SiO—M共价键(M表示无机粉体颗粒表面)。同时,硅烷各分子的硅醇又相互缔合齐聚形成网状结构的膜覆盖在粉体颗粒表面,使无机粉体表面有机化。其化学反应的简要过程如下:

水解:

缩合:

氢键形成:

共价键形成:

硅烷偶联剂在高聚物基复合材料中的作用机理主要有以下几种理论:

(1)化学键理论,认为硅烷偶联剂含有两种不同的化学官能团,其一端能与无机材料,如玻璃纤维、硅酸盐、金属氧化物等表面的硅醇基团反应生成共价键;另一端又与高聚物基料或树脂生成共价键,从而将两种不相容的材料偶联起来。

(2)表面浸润理论,认为硅烷偶联剂提高了玻璃纤维或其他无机材料的表面张力,甚至使其大于树脂基体的表面张力,从而有利于树脂在无机物表面的浸润与展开,改善了树脂对无机增强材料的润湿能力,使树脂与无机增强材料较好地黏合在一起。

(3)变形层理论,认为硅烷偶联剂在界面中是可塑的,它可以在界面上形成一个大于10nm的柔性变形层,这个变形层具有遭受破坏时自行愈合的能力,不但能够松弛界面的预应力,而且能阻止裂纹的扩展,故可改善界面的黏合强度。

(4)拘束层理论,认为复合材料中高模量增强材料与低模量树脂之间存在着界面区,而硅烷偶联剂为其中的一部分。硅烷偶联剂不仅能与无机物表面产生黏合,而且还有可以与树脂反应的基团,能将聚合物“紧束”在界面上。当此界面区的模量介于无机增强材料与树脂之间时,应力可以被均匀地传递。

(5)可逆水解理论,认为有水存在时硅烷偶联剂和玻璃纤维间受应力作用而产生断裂,但又能可逆的重新愈合。这样在界面上既有拘束层理论的刚性区域(由树脂和硅烷偶联剂交联生成),又可允许应力松弛,将化学键理论、拘束层理论和变形层理论调和起来。此机理不但可以解释界面偶联作用机理,而且也可以说明松弛应力的效应以及抗水保护表面的作用。

无机颜料和填料在涂料液态有机相中的分散可分为润湿、解聚及稳定化(抗絮凝)3个阶段。由于这些无机颜料和填料天然亲水,表面易吸附一层水,因此非极性的疏水基料难以使其润湿和分散。用硅烷偶联剂对无机颜料和填料进行预处理(表面改性),硅烷就会取代颜料或填料表面的水,包覆颗粒,使得R基团朝外,变得亲油、疏水,而易于被基料润湿。经过润湿,基料分子插入无机颜料或填料颗粒之间,将它们隔开,使之分散稳定,防止了沉淀和结块。无机颜料和填料表面经硅烷偶联剂处理后,降低了与漆基间的结构化作用,使涂料的黏度大幅度降低,消除了絮凝,即使增大颜料、填料的添加量也不会影响涂料的流动性,而且颜料、填料颗粒的良好分散使最终漆膜的遮盖力、显色力和着色力均获得提高。

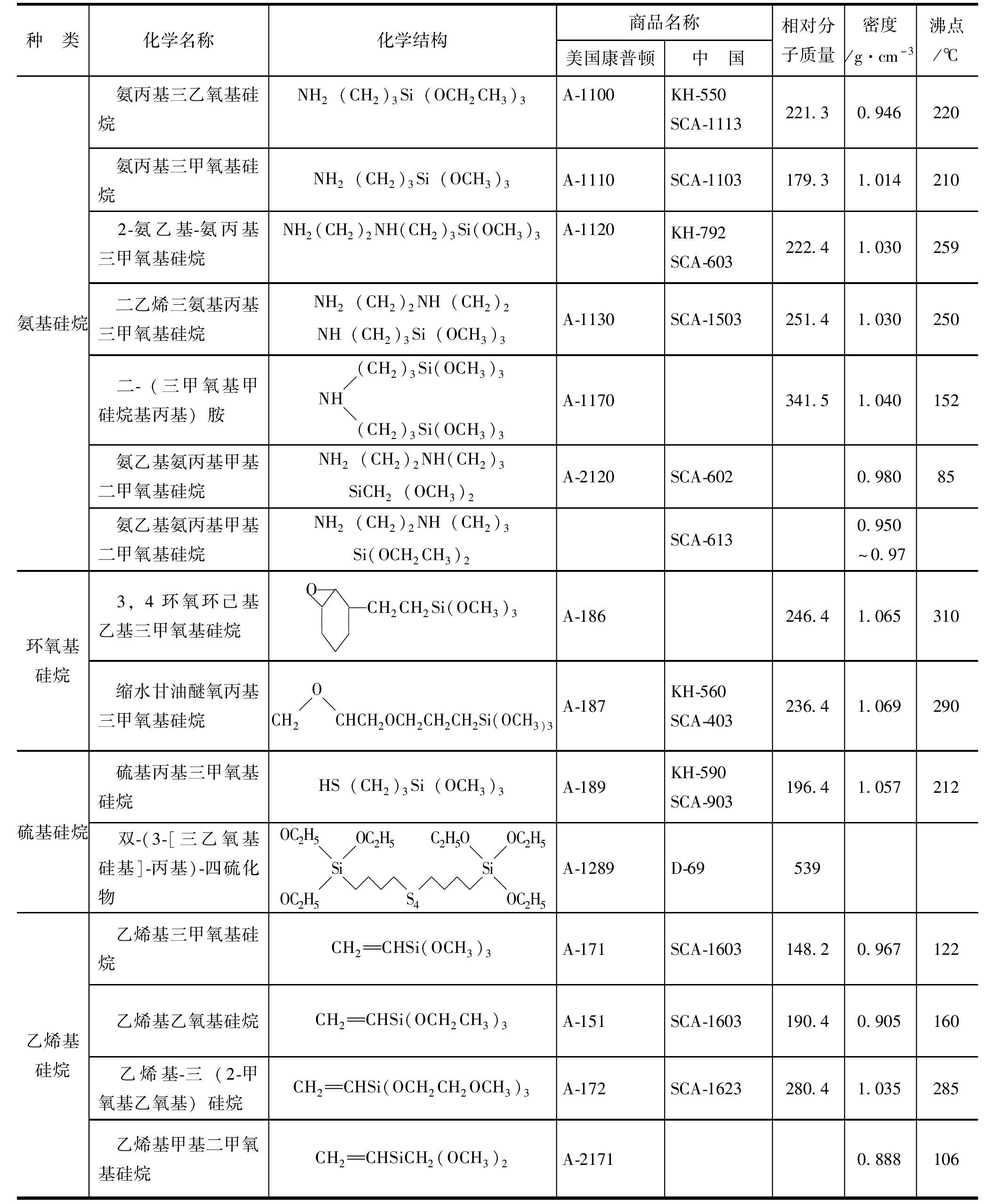

硅烷偶联剂的种类及应用

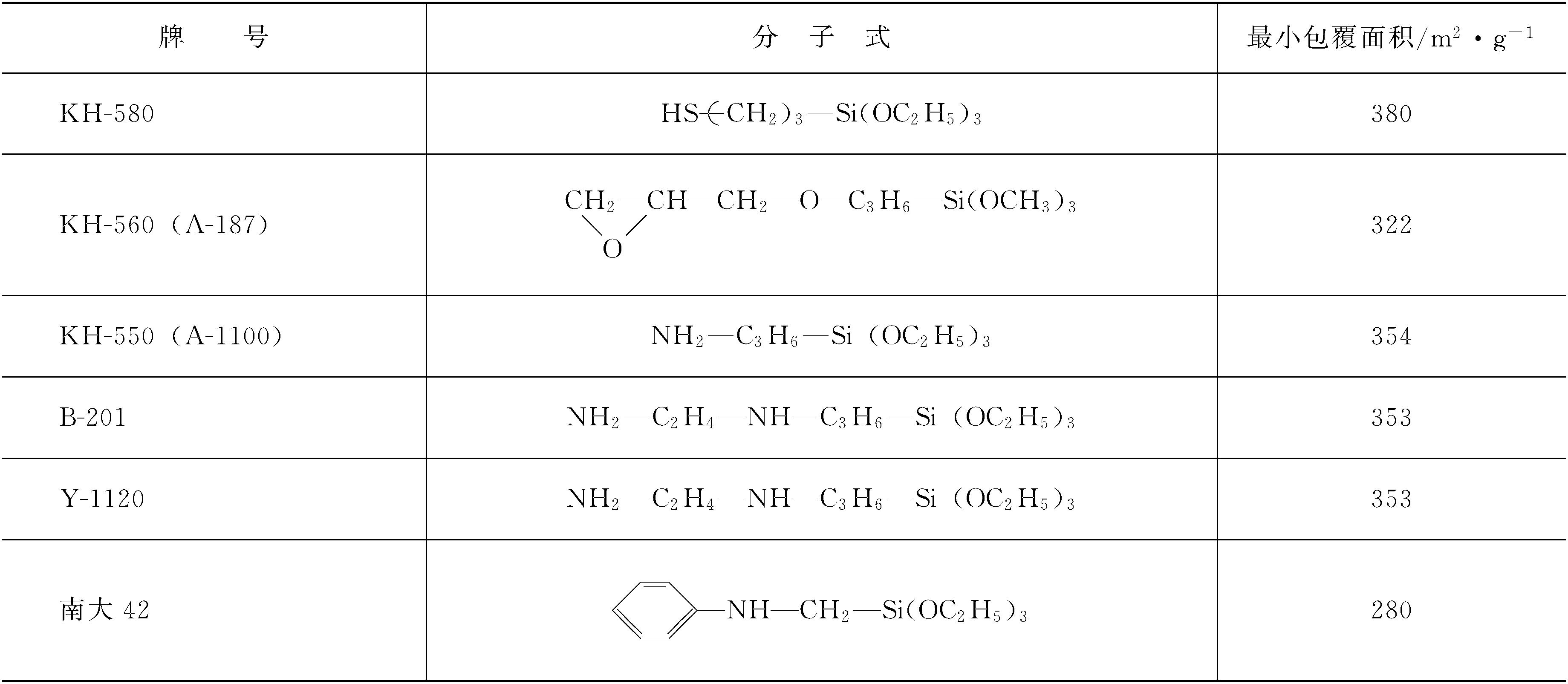

根据分子结构中R基的不同,硅烷偶联剂可分为氨基硅烷、环氧基硅烷、硫基硅烷、甲基丙烯酰氧基硅烷、乙烯基硅烷、脲基硅烷以及异氰酸酯基硅烷等。表5-16是各种硅烷的化学结构和主要物理性质。

表5-16 各种硅烷的化学结构和主要物理性质

续表5-16

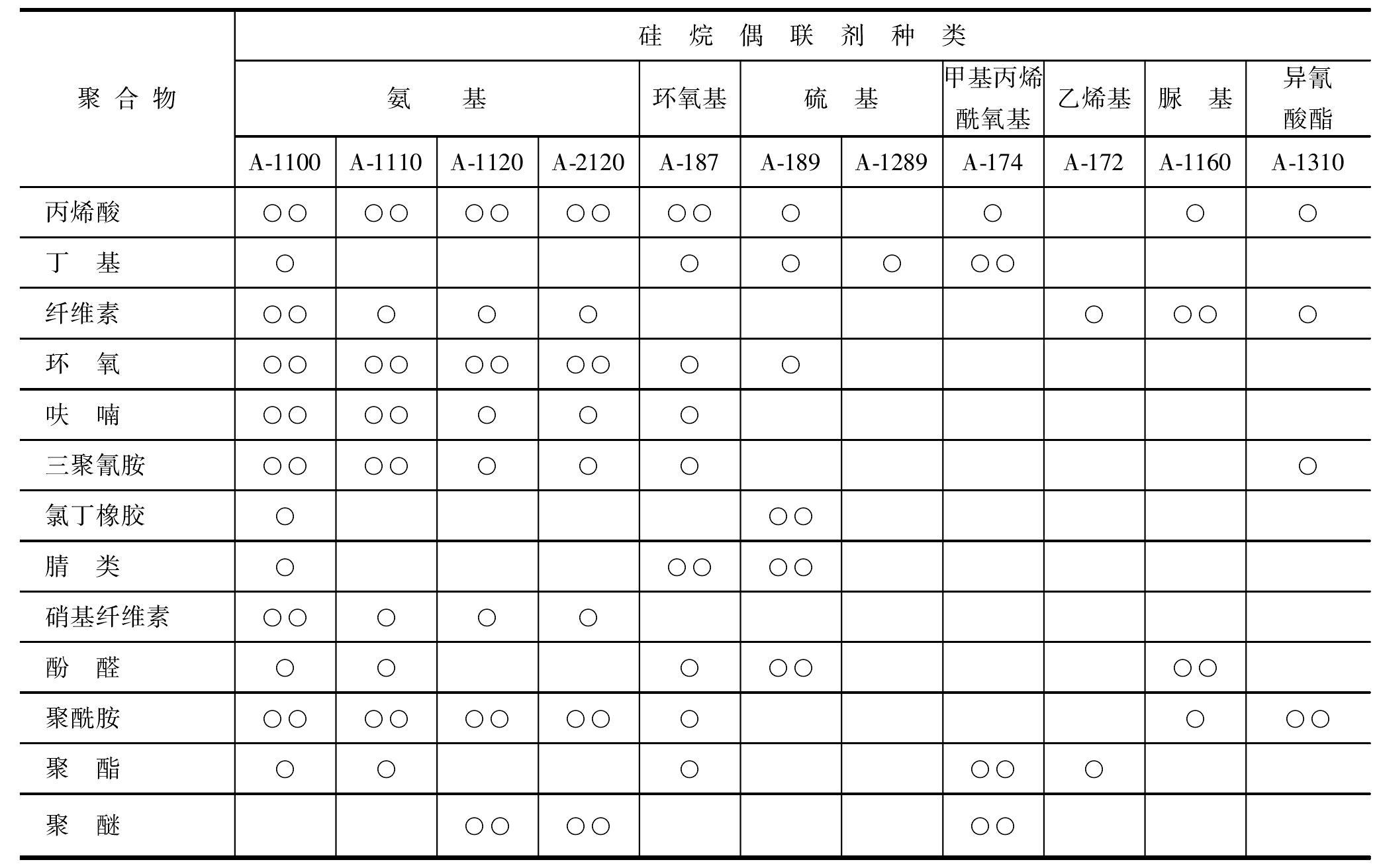

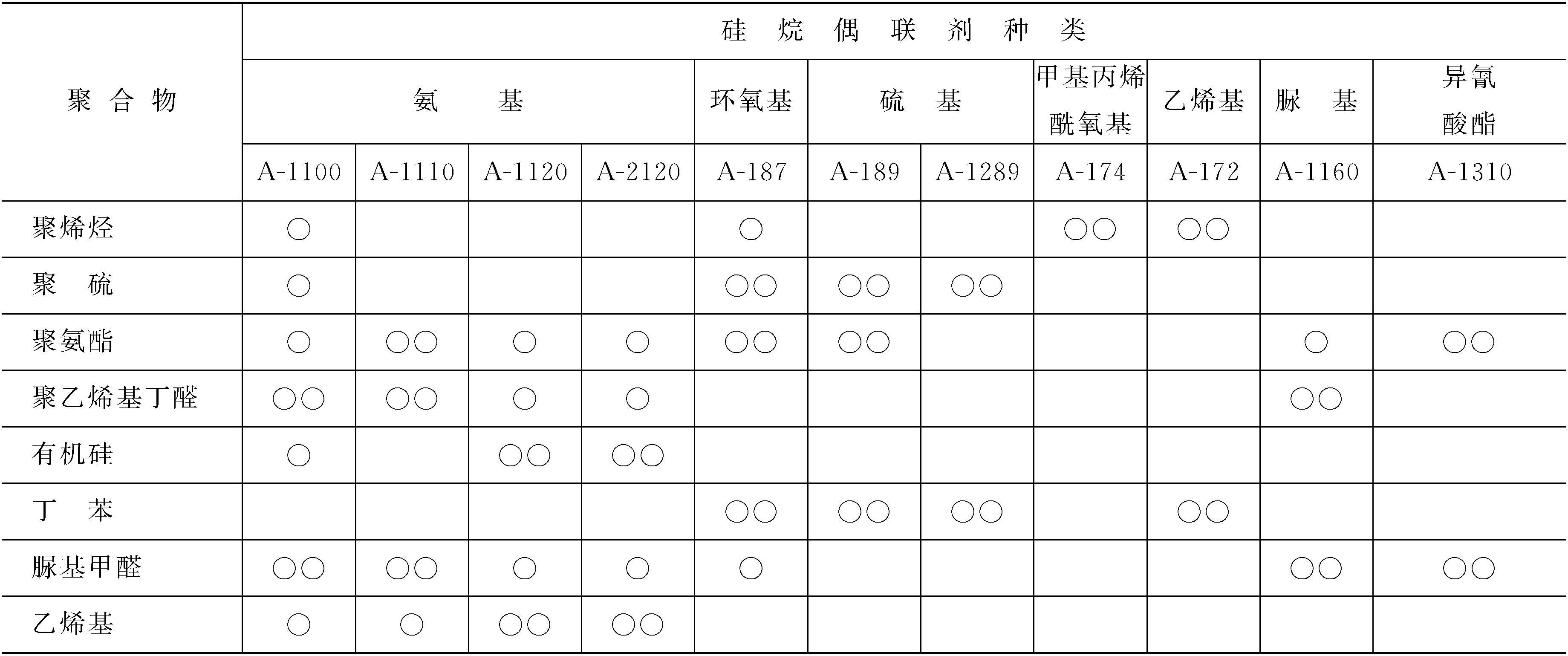

硅烷偶联剂可用于许多无机粉体,如填料或颜料的表面处理,其中对含硅酸成分较多的石英粉、玻璃纤维、白炭黑等效果最好,对高岭土、水合氧化铝、氧化镁等效果也比较好,对不含游离酸的钛酸钙效果欠佳。但选择硅烷偶联剂对无机粉体进行表面改性处理时一定要考虑聚合物基料的种类,也即一定要根据表面改性后无机粉体的应用对象和目的来仔细选择硅烷偶联剂。表5-17所列为聚合物基料与常用硅烷偶联剂的适用性。

表5-17 聚合物基料/硅烷偶联剂的适用性

续表5-17

注:○○为有效;○为适用。

C 硅烷偶联剂的使用方法

应用硅烷偶联剂的方法有两种:一是将硅烷配成水溶液,用它处理无机粉体后再与有机高聚物或树脂基料混合,即预处理方法;另一种方法是将硅烷与无机粉体(如填料或颜料)及有机高聚物基料混合,即迁移法。前一种方法的表面改性处理效果好,是常用的表面改性方法。

多数硅烷偶联剂在使用之前要配成水溶液,即使其预先水解。水解时间依硅烷偶联剂的品种和溶液的pH值不同而异,从几分钟到几十分钟不等。配置时水溶液的pH值一般控制在3~5之间,pH值高于5或低于3将会促进聚合物的生成。因此,已配置好的、已水解的硅烷偶联剂不能放置太久,否则会自行缩聚而失效。

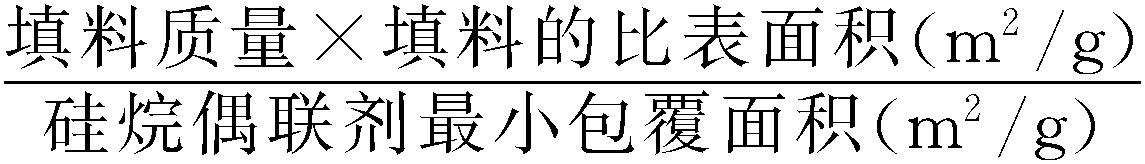

硅烷偶联剂用量与偶联剂的品种及填料的比面积有关,假设为单分子层吸附,可按下式进行计算:

硅烷偶联剂用量=

硅烷偶联剂最小包覆面积以硅烷偶联剂的品种不同而异。部分硅烷偶联剂的最小包覆面积参考数据见表5-18。一般来说,实际用量要小于用上述公式计算的用量。当不知道无机粉体的比表面积数据或硅烷偶联剂的最小包覆面积时,可将硅烷偶联剂用量选定为无机粉体质量的0.10%~1.5%。

大多数硅烷偶联剂既可以用于干法表面改性,也可以用于湿法表面改性。

表5-18 部分硅烷偶联剂的最小包覆面积

续表5-18

偶联剂的作用机理

20世纪60年代以来科学家对偶联剂的作用机理的研究。已取得了很大进展,虽尚未取得一致意见,但用化学键理论来解释已由大量实验证实。R-Si-OR型偶联剂的不同端基能分别与聚合物和纤维发生反应形成键。通过连接两相的化学键使界面的粘结改善。斯拉德的研究表明沉积在玻璃纤维表面的偶联剂通常包含物理与化学吸附组分的不均匀层,用冷水冲洗能将以氢键连接的部分偶联剂冲掉,用热水冲洗可洗掉以硅氧键连接的自聚体,在最后的分子层中,纤维以多个硅氧键与硅烷偶联剂结合得非常牢固,这对提高界面粘结强度起主要作用,而物理吸附的组分是无效甚至是有害的。因此偶联剂的浓度对界面粘结能也有影响,例如玻璃纤维在不同浓度的KH550(γ-氨丙基三乙氧基硅烷)溶液中浸泡10min后制成试样,试验结果表明偶联剂含量在0.4%~1%(质量分数)范围内的效果最佳,在8%高含量溶液中处理的效果最差。当偶联剂浓度太低时,玻璃纤维上吸附量不足,浓度太高吸附于纤维表面的硅烷排列杂乱,物理吸附层相应增厚,不利于界面粘结。

经KH350或A-186[β-(3,4-环氧基乙基)乙基三甲氧基硅烷]处理后的玻璃纤维与环氧树脂间的界面粘结能为55×10-3J · cm-2,比未处理时的15×10-3J ·cm-2提高3倍多,但用含不饱和双键基团的A-151 (乙烯基三乙氧基硅烷)处理后,界面粘结能反较未处理的低。这是由于环氧树脂结构中存在高活性的环氧基与KH550中的胺基发生反应,在界面上形成三向网络结构,同样A-186分子结构中的环氧基与环氧树脂中的胺类固化剂能相互作用;而A-151分子结构中虽含活性较大的乙烯基,但由于它不能参与环氧树脂的固化过程,因此起不到改善界面粘结能的作用。偶联部分有有机硅烷型与非有机硅烷型两大类,常被采用者就有许多种,需根据不同树脂和要求选用不同的偶联剂。玻璃纤维经表面处理后制成的复合材料在酸、碱介质中,其界面层腐蚀要比在水中的更为严重,这是因为酸、碱侵入界面层后,不仅破坏偶联剂所起的作用,且进一步腐蚀玻璃纤维,而碱比水和酸对玻璃纤维的腐蚀要剧烈。

化学键理论虽适用于玻璃纤维表面处理,但对碳纤维表面处理显得不合适,因许多实验结果表明化学键的数量与复合材料的层间剪切强度不成比例。使人们认识到复合材料的界面已不是原来设想的那种两相接触几乎无厚度的面,而是纳米级以上厚度的界面相或称界面层。于是拘束层理论又为许多研究工作者们所提倡,要证实该理论是否正确,有待于能否制造出各种模量不同、厚度不一的接枝层,并用此来制成复合材料,加以测定才能定夺。

聚丙烯系非极性材料,与玻璃纤维的粘结力很差,两者复合后界面并未粘结,这样非但纤维不能起传递载荷作用,且由于介质渗透与纤维发生反应,耐蚀性能反而下降。因此纤维必须经过表面处理,但如采用单一的含铬络合物偶联剂,则对溶液的表面张力几乎无影响,偶联剂的质量分数在0.5%~5%范围内,表面张力不变均为72×10-5N·cm-1左右;如再加入少量表面活性剂制成复合型偶联剂,溶液的表面张力随后者浓度的增加而急骤下降,当后者的质量分数为0.09% 时,表面张力降到45×10-5N·cm-1才趋稳定,接触角也成定值,接触角的大小用来衡量玻璃纤维与表面处理液间的浸润性好坏。玻璃纤维增强聚丙烯界面上存在复合型偶联剂后,含铬偶联剂的一端与纤维表面产生牢固的化学键,另一端扩散到聚丙烯内部成为聚丙烯的晶核,使晶粒度变小,结晶度增加;活性剂的一端羟基与纤维或含铬偶联剂产生氢键或配价键吸附,另一端的有机柔性长链扩散到聚丙烯大分子中与聚丙烯长键相互发生纠缠。由于复合型偶联剂在界面上起这种搭桥作用,才使复合材料界面粘结法得到改善,提高了它的物理性能、力学性能和耐腐蚀性能。

偶联剂是一类具有两性结构的物质,它们分子中的一部分基团可与无机物表面的化学基团反应,形成牢固的化学键合,另一部分基团则有亲有机物的性质,可与有机物分子反应或物理缠绕,从而把两种性质不相同的材料牢固结合起来。这就使来源广泛、价格便宜或性能特异的无机物作为塑料的填充剂或增强剂使用,不仅可以降低塑料的成本,而且赋予制品其它宝贵的性能,如提高力学性能,制品尺寸稳定等,扩大塑料的应用范围。

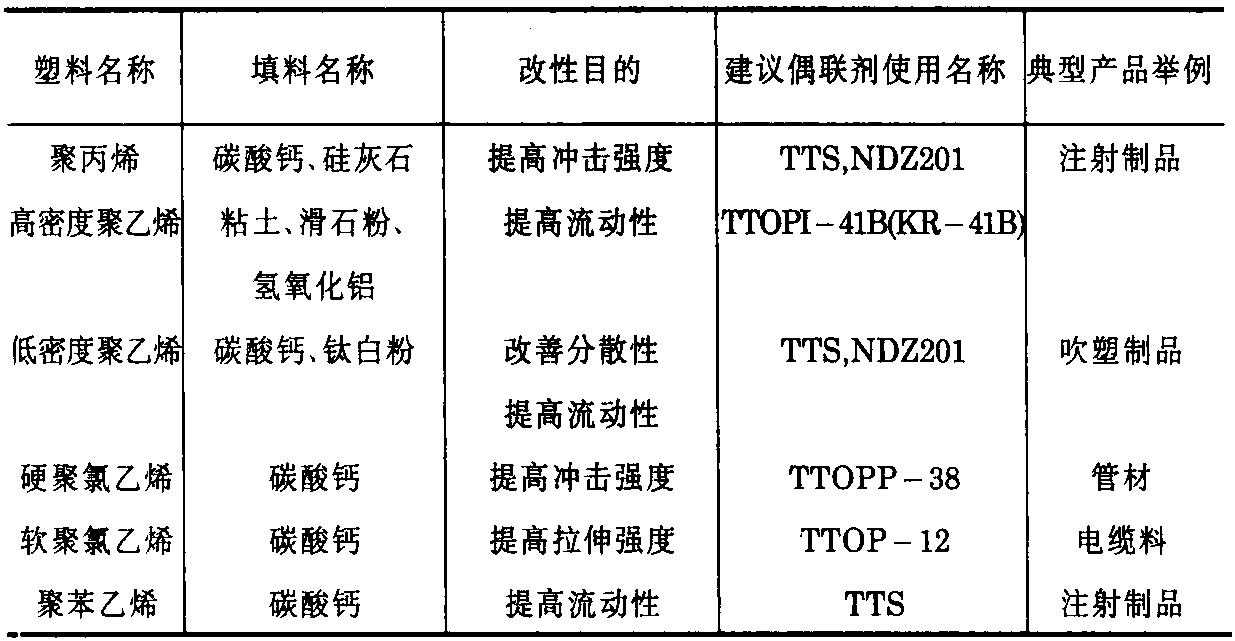

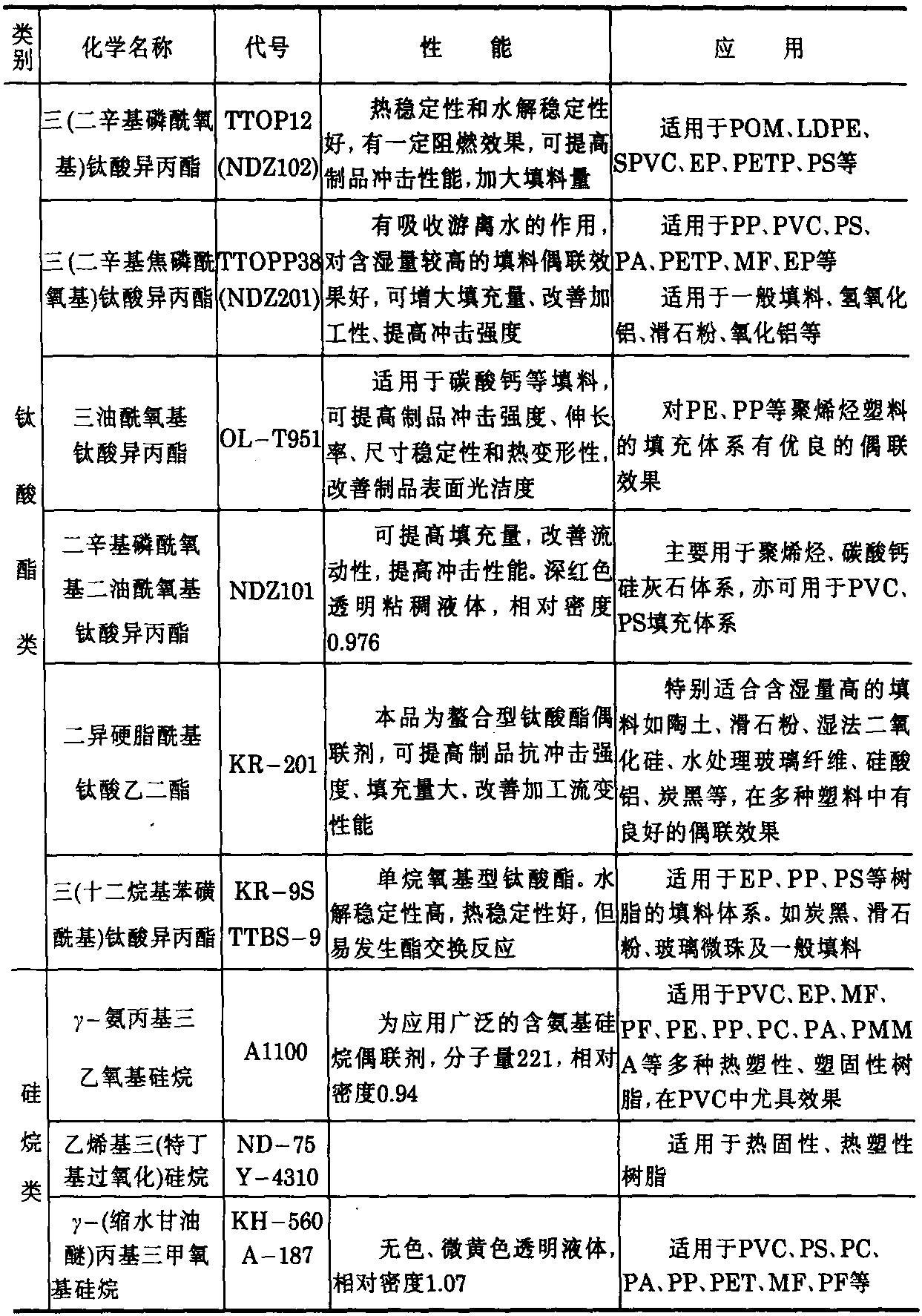

偶联剂有很多种,常用的有钛酸酯、硅烷等。钛酸酯偶联剂分子中含有一个烷氧基和三个长链分子结构单元,当偶联剂与粉状填料作用时,烷氧基夺取填料表面的质子,该质子来源于填料中的结合水,包括结晶水、化学吸附水和物理吸附水,而形成化学键,在填料的表面上覆盖偶联剂的分子层。而偶联剂另一端的三个长链分子结构单元可与聚合物分子发生化学交联或物理缠绕,最终把无机填料和聚合物很好的结合起来,提高了材料的拉伸强度、伸长率和冲击强度。同时偶联剂的作用降低了填料的表面能,提高了填料在树脂中的分散能力,降低了填充体系的粘度,增加了填充量,减小了机械磨损,节约了动力消耗,也降低了成本。

钛酸酯偶联剂的品种很多,可以分成以下几类:

①单烷氧基型 这类偶联剂的代表品种有:三异硬脂酞氧基钛酸异丙酯(TTS)、三(二辛基磷酰氧基)钛酸异丙酯 (TTOP-12)等,适用于含有化学结合水或物理结合水的填料体系,如碳酸钙、煅烧陶土、二氧化硅、氧化铝等,如果是湿法生产的填料必须经过煅烧去掉游离水分,只允许填料表面吸附大气中的微量水分。

②单烷氧基焦磷酸酯型 这类偶联剂的代表品种有:三(二辛基、焦磷酸氧基)钛酸异丙酯(TTOPP-38)、三(二丁基焦磷酰氧基)钛酸异丙酯(KR-58S)等,除适用于具有化学结合水和物理结合水的填料体系外,还适合用于较潮湿的填料体系,因此,经过水洗的填料只要经过干燥,不必煅烧,允许填料表面吸附中等量水分,如陶土、滑石粉、某些金属氧化物等。

③螯合型 代表品种有二(二辛基磷酰氧基)羟乙酸酯(GTOP -112或KR-112)、二(二辛基磷酰氧基)钛酸乙二酯(ETDOP212 或KR212),这类螯合型偶联剂具有高度水解稳定性,可应用在很潮湿的填料体系,如湿法沉淀二氧化硅、滑石粉、玻璃纤维、补强炭黑等。

钛酸酯偶联剂应用实例见表2-2。

硅烷偶联剂是应用最广的偶联剂,它的结构通式为Rsix3,R 系与聚合物分子有亲合力或反应能力的活性官能团,如氨基、巯基、乙烯基、环氧基、氰基、甲基丙烯酰氧基等,x为能够水解的烷氧基,作为偶联剂使用时,x基首先水解形成硅醇,然后再与填料表面上的羟基反应。

硅烷偶联剂可用于许多种无机填料,其中含硅酸成分多的玻璃纤维、石英粉及白炭黑中效果最好,在陶土、水合氧化铝中次之,对不含游离水的碳酸钙效果欠佳。

硅烷偶联剂的有机基对聚合物的反应有选择性,例如氨基可与环氧树脂、酚醛树脂、聚酰胺、乙烯基聚合物或一些热固性弹性体反应;乙烯基和甲基丙烯酰氧基可与聚酯、过氧化物固化的聚乙烯反应。硅烷偶联剂上的有机基与聚乙烯、聚丙烯、聚苯乙烯、ABS等热塑性树脂缺乏足够的反应性,在这些体系中偶联效果差。

常见偶联剂的性能与应用见第一章表1-29。

硅烷偶联剂是由硅氯仿(HSiCl3)和带有反应性基团的不饱和烯烃在铂氯酸催化下加成,再经醇解而得。它在国内有KH550,KH560,KH570,KH792,DL602,DL171这几种型号。硅烷偶联剂实质上是一类具有有机官能团的硅烷,在其分子中同时具有能和无机质材料(如玻璃、硅砂、金属等)化学结合的反应基团及与有机质材料(合成树脂等)化学结合的反应基团。

偶联剂的应用

偶联剂对不同的塑料和填充剂体系的偶联效果差异较大。例如,通常使用的三异硬脂酰基钛酸异丙酯,在用于碳酸钙填充聚丙烯、聚乙烯、聚苯乙烯时能较大地提高耐冲击性,而对玻璃纤维增强的聚酯或环氧树脂,则需选用 γ-甲基丙烯酰氧基丙基三甲氧基硅烷,才能较大地提高机械强度。因此,应全面考虑树脂、填充体系及主要用途,才能选定最佳的偶联剂。为了发挥已选定的偶联剂的最佳效果,还应按一定的操作条件进行填充剂的处理。通常,根据偶联剂的溶解性和稳定性,将其配制成水溶液或甲醇、乙醇、丙酮等的溶液,在适当的温度下与无机填充剂混合,再陆续加入其他添加剂,才能保证偶联剂在填充剂表面的均匀分布,避免添加剂之间发生干扰。钛酸酯类偶联剂应尽量避免与具有表面活性的塑料添加剂并用,以免干扰偶联反应。同时,多数钛酸酯都可不同程度地与酯类增塑剂发生酯交换反应,因此,酯类增塑剂应在偶联剂与合成树脂及填充剂充分混合并产生偶联效果后才能加入。钛酸酯类偶联剂与硅烷偶联剂并用时,可产生协同效应。

石英粉料表面化学改性

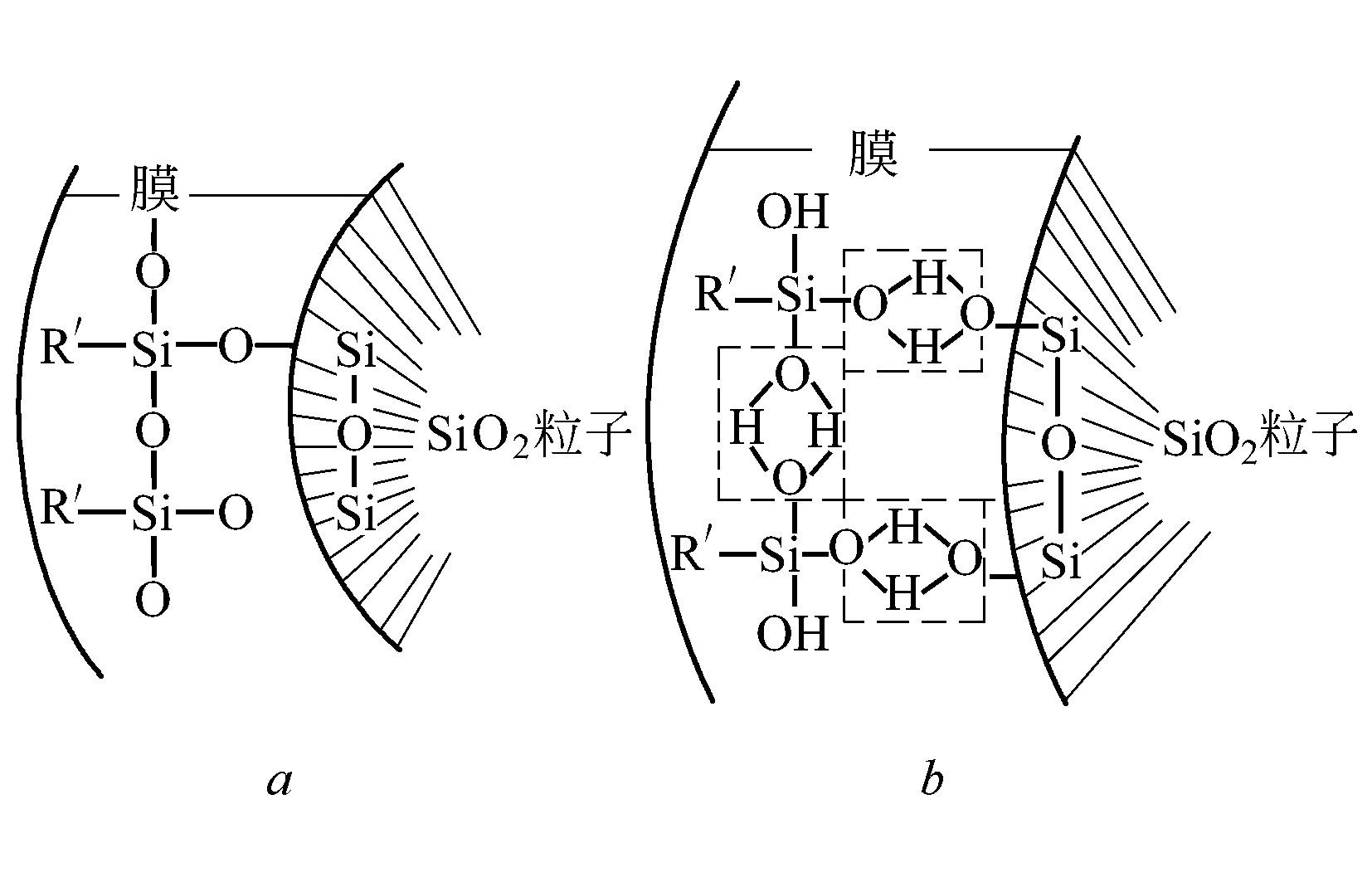

石英粉或其他二氧化硅粉体的表面化学改性主要使用硅烷偶联剂,包括氨基、环氧基、甲基丙烯基、三甲基、甲基和乙烯基等各种硅烷偶联剂。硅烷偶联剂的—RO官能团可在水中(包括填料表面所吸附的自由水)水解产生硅醇基,这一基团可与SiO2进行化学结合或与表面原有的硅醚醇基结合为一体,成为均相体系。这样,既除去了SiO2表面的水分,又与其中的氧原子形成硅醚键,从而使硅烷偶联剂的另一端所携带的与高分子聚合物具有很好的亲和性的有机官能团—R’牢固地覆盖在石英或二氧化硅颗粒表面,形成具有反应活性的包覆膜。这种经硅烷偶联剂处理后的活性石英粉的结构可用图8-4的两种模型来示意。

图8-4经硅烷偶联剂处理后的活性石英粉的结构

参考资料:

吴世敏,印德麟 主编.简明精细化工大辞典.沈阳:辽宁科学技术出版社.1999.第648页.

郑水林,袁继祖 主编.非金属矿加工技术与应用手册.北京:冶金工业出版社.2005.

安家驹 主编;包文滁,王伯英,李顺平 合编.实用精细化工辞典.北京:中国轻工业出版社.2000.第955-956页.

http://www.chemicalbook.com/ProductChemicalPropertiesCB6955861.htm

http://baike.baidu.com/view/604014.htm